一口吃掉秋天 发布的所有帖子

- 2026年元旦快乐!

- HSF三四级文件+excel表单分享

- 来学习的,发个贴试试

- QC小组活动课题类型分享

- PPAP生产件批准程序 Production Part Approval Process培训资料下载

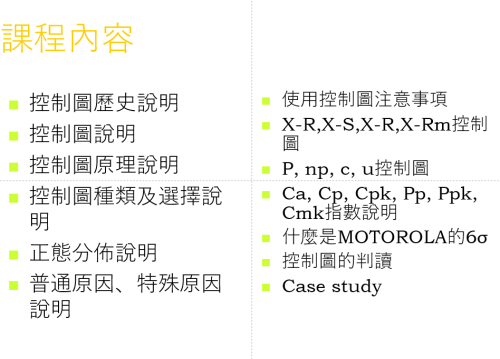

- SPC 统计过程控制程序培训资料下载

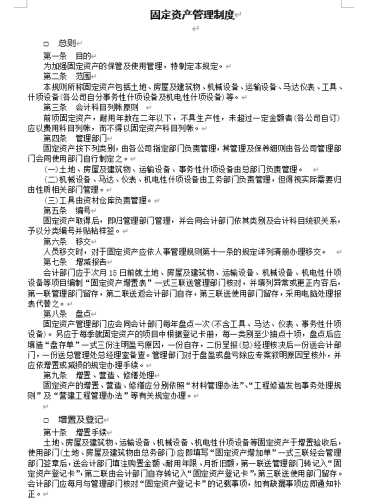

- 《企业财务管理制度》全套资料分享

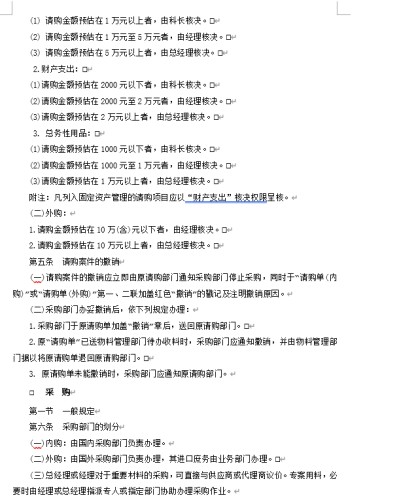

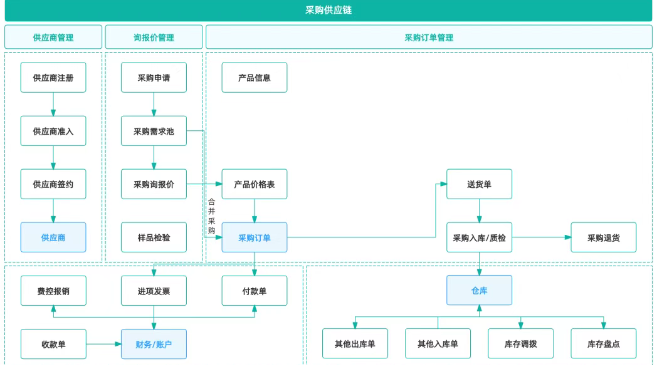

- 《企业采购管理制度》全套资料免费分享

-

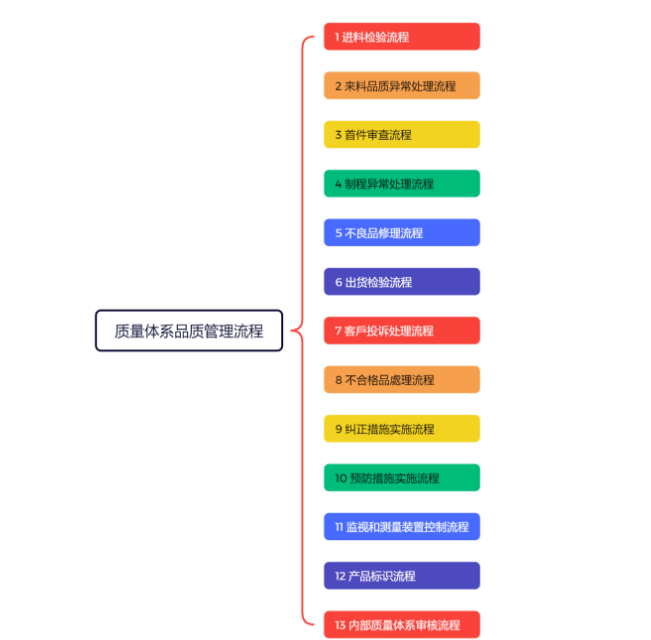

全面质量管理体系(QMS)核心流程图

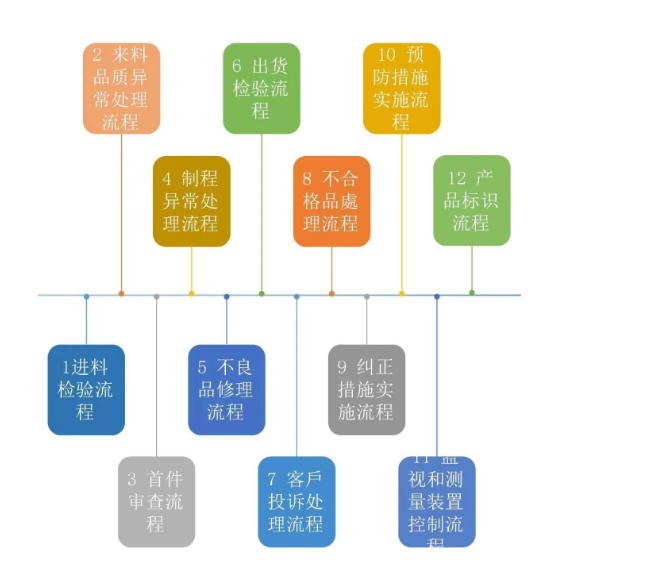

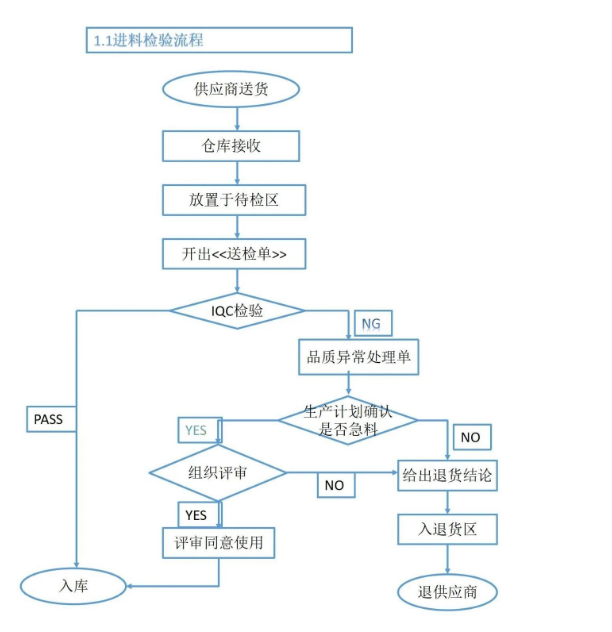

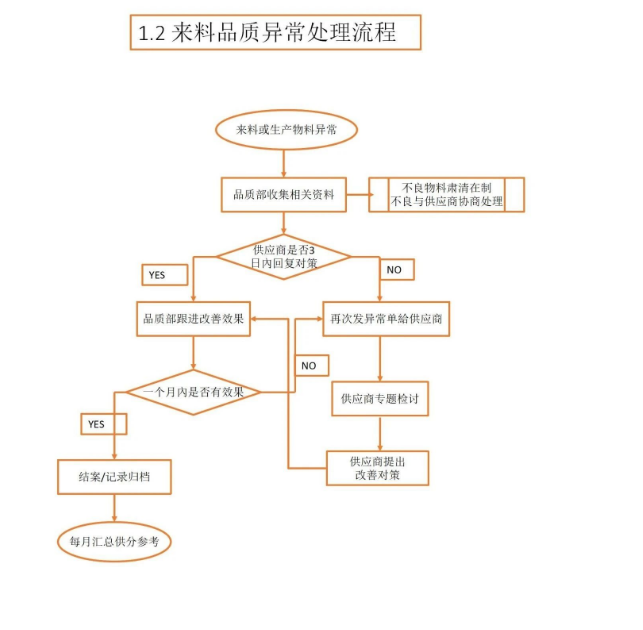

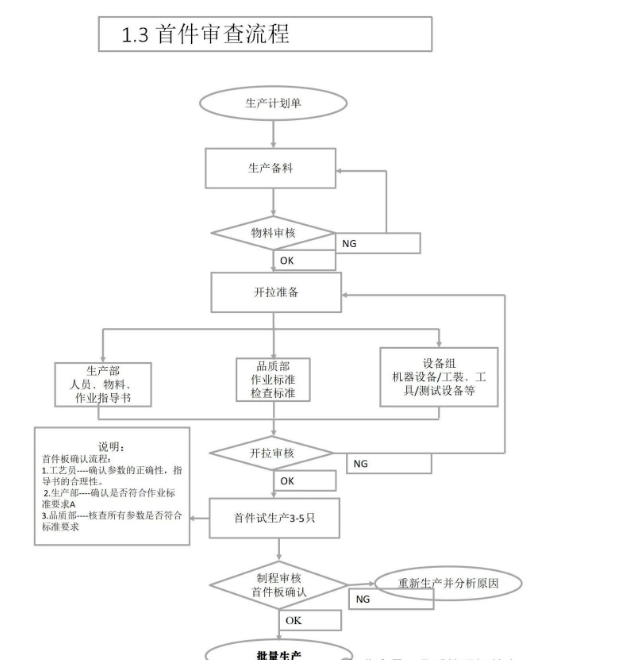

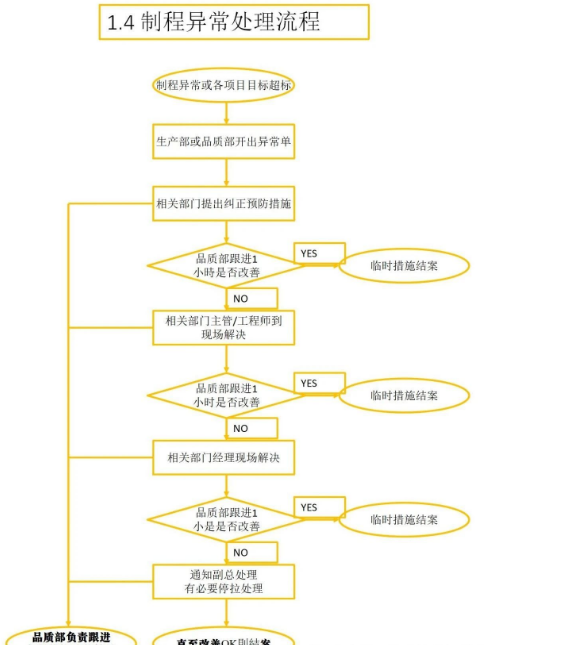

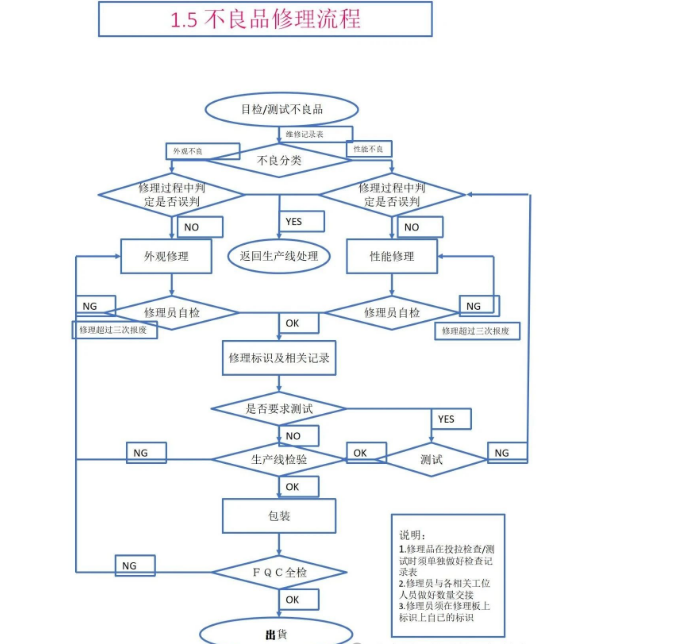

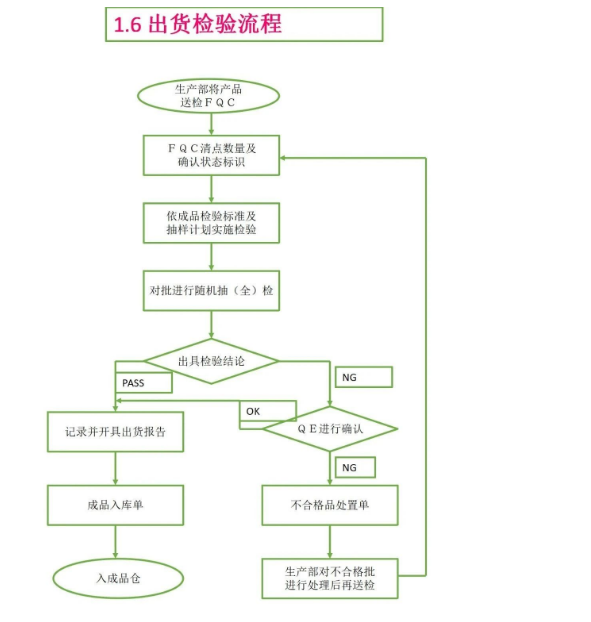

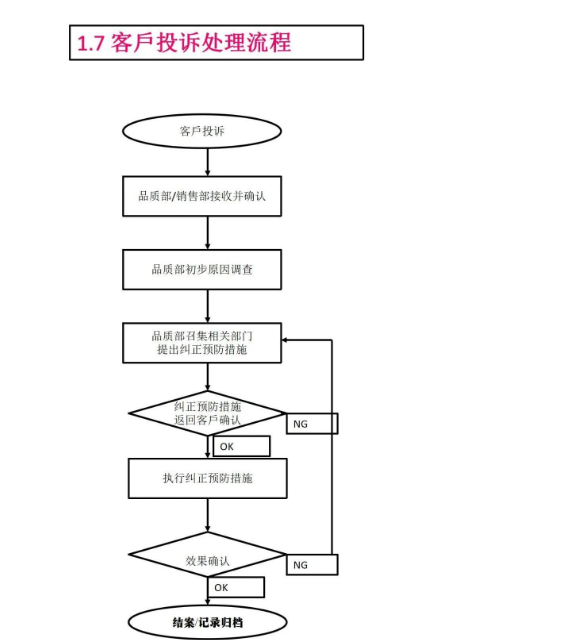

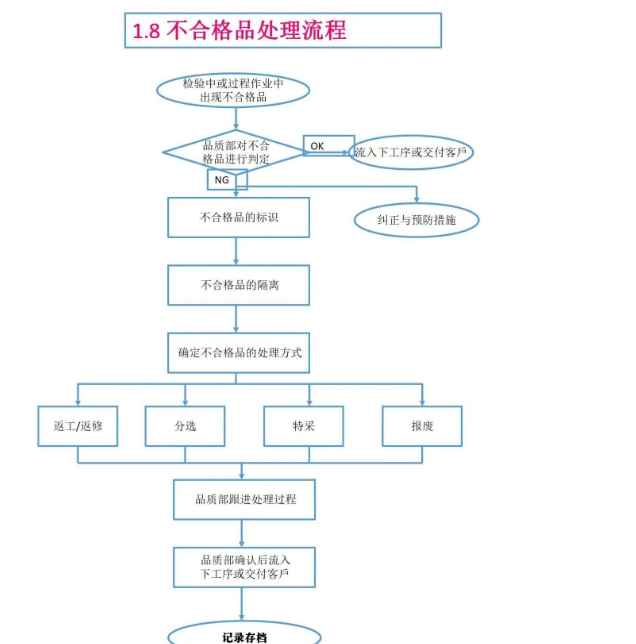

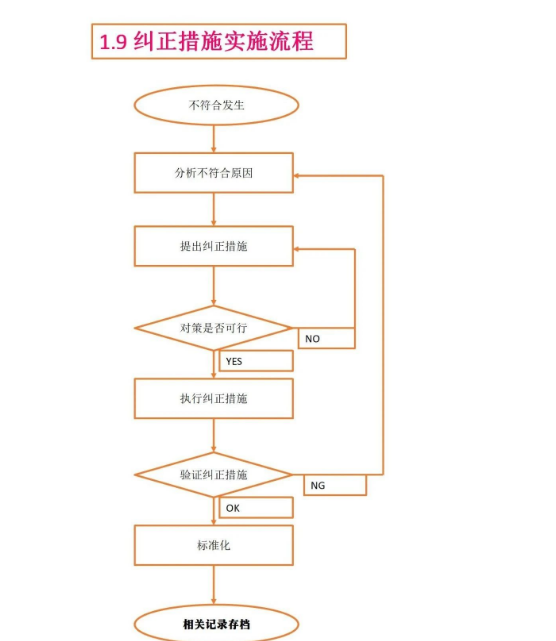

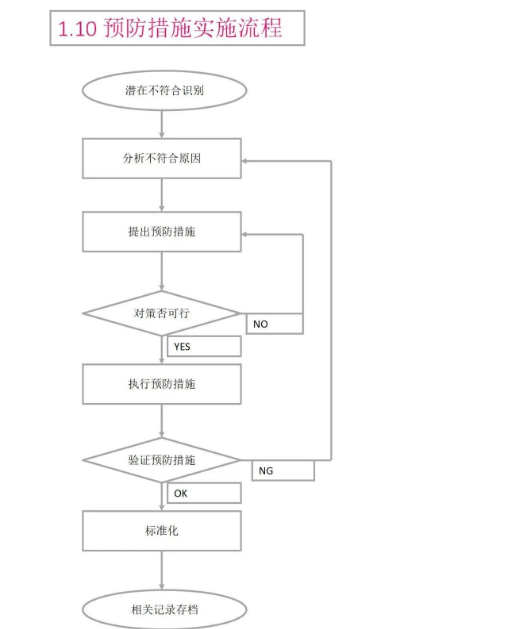

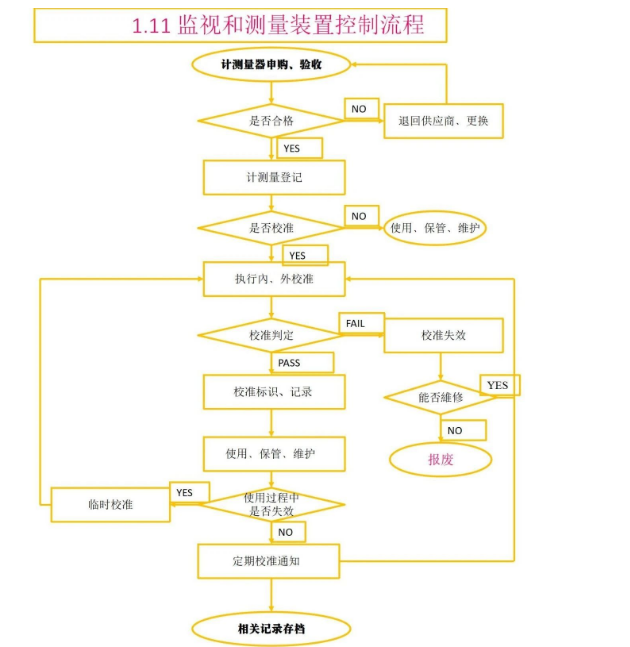

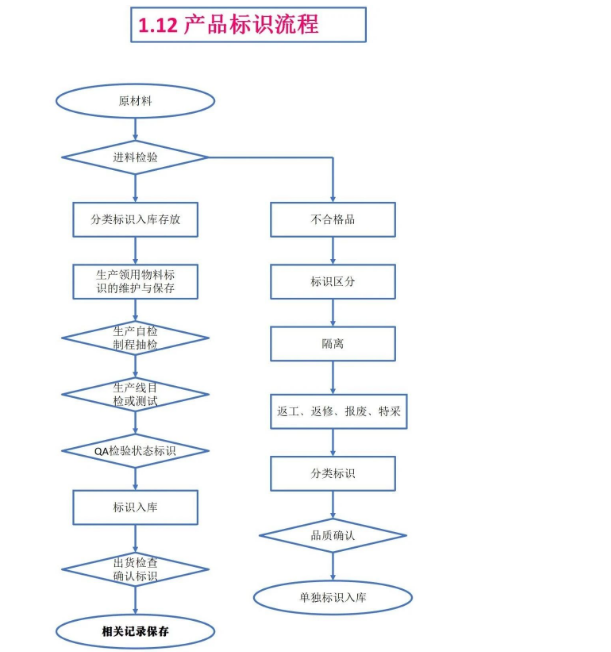

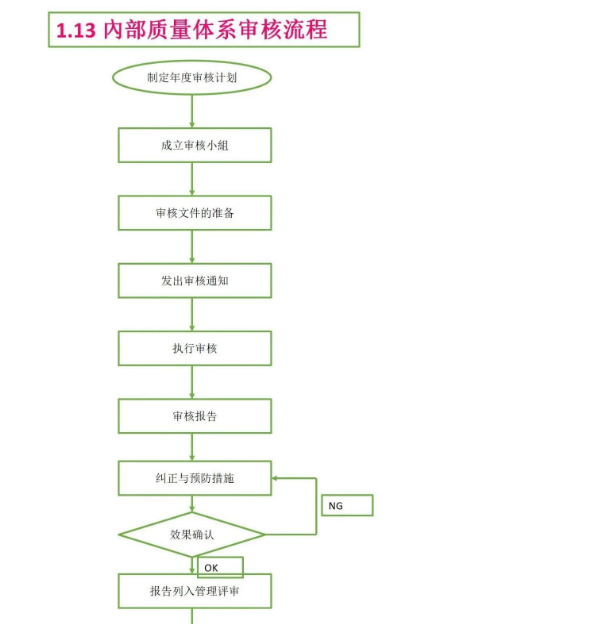

在现代制造业中,质量不仅是企业的生命线,更是赢得客户信任的核心竞争力。如何构建一套系统、高效、可追溯的质量管理体系?今天,我们就通过一份《质量体系品质管理流程图》,深入解读企业品质控制的闭环逻辑与管理智慧。 一、质量方针与目标先行,明确方向该体系以“质量第一,追求卓越”为核心理念,坚持以客户为中心,明确设定了2025年的三项关键质量目标: 产品一次交验合格率 ≥ 98% 交期达标率 ≥ 98% 顾客满意度 ≥ 95分 这些目标不仅是数字,更是企业对内对外的承诺。它们为各部门提供了清晰的质量导向,推动企业从“检验质量”向“设计质量”“制造质量”全面转型。 二、全流程覆盖,实现闭环管理从原材料进厂到产品出厂,再到客户反馈,该流程图涵盖了13个关键子流程,形成严密的品质控制网络: 进料检验(IQC):严控源头质量,对供应商来料进行系统检验,杜绝不良物料流入; 制程异常处理:建立快速响应机制,通过分级升级流程,确保问题不过夜、不扩散; 首件审查:在批量生产前对设备、参数、物料、工艺进行全面验证,杜绝批量性不良; 客户投诉处理:从接诉到原因分析、纠正预防、效果验证,实现全程闭环,推动持续改进; 监视与测量装置控制:定期对检测工具进行校准与维护,保障质量数据的准确性与可靠性。 每一个环节都设有明确的判断节点(OK/NG)、责任部门和输出记录,真正做到“有据可查、有人负责、有流程可依”。 三、异常处理机制:快速响应,根本解决质量管理的核心不仅在于预防,更在于“出现问题时如何应对”。强调: 异常发生后必须在规定时间内(如1小时内)快速响应,启动临时措施; 通过“纠正措施”与“预防措施”双线推进,从根本原因入手,避免问题重复发生; 所有流程均需记录归档,为管理评审和持续改进提供数据支持,形成组织知识库。 四、标识与追溯系统:保障全程透明从原材料到成品,每一个环节都有明确的标识要求。无论是合格品、不合格品、返修品还是特采品,均需分类标识、隔离处理,确保全程可追溯。这不仅有助于快速定位问题源头,也大大提升了客户对质量体系的信任度。 五、内审与管理评审:体系的“自我体检”定期开展内部质量审核,从体系符合性和运行有效性两个维度进行检查,并将审核结果纳入管理评审,推动质量体系持续优化。这一机制确保质量管理不是“纸上流程”,而是真正落地、持续改进的活系统。 六、融入日常,文化生根质量管理不是品质部一个部门的事,而是需要从管理层到一线员工的全员参与。只有将流程意识、规范操作、问题反馈机制融入日常,才能真正实现“质量第一”的承诺,形成追求卓越的企业文化。

-

供应链数字化,绕不开这8个系统!ERP、SCM、SRM、CRM、WMS、MES、APS、QMS,你都了解吗?

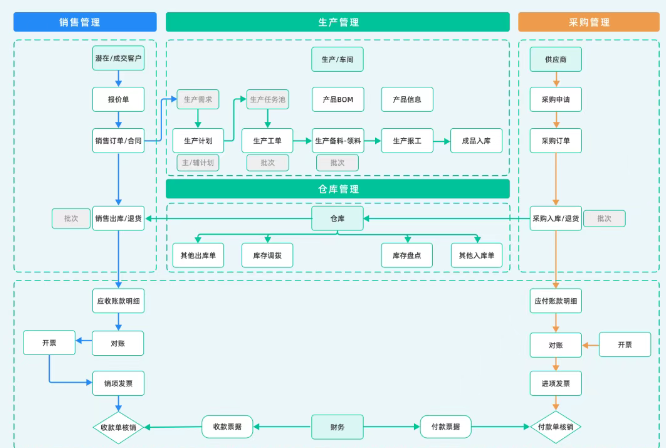

现在只要一说数字化,老板们第一个问题常常是: 这个问题不算错,但如果你的理解是: “我们上一个ERP就能解决供应链所有问题”,那基本就走偏了。 供应链,是一条跨组织、跨部门、跨系统的大链条, 从客户下单、企业接单、计划安排、原料采购、生产制造、仓储配送、客户交付,每一个环节背后,其实都对应着一类系统在支撑。 想把供应链数字化做好,绕不开的就是这8个系统: 今天我们就来讲清楚: 这8个系统到底各管什么?它们之间怎么协同?企业又该从哪一个系统先着手? 一、ERP:所有系统的“地基” ERP(企业资源计划),就是最早一批被企业引入的系统之一。 它的本质是: 打通企业内部各模块(财务、采购、库存、生产、销售)的基础业务流和数据流。 你可以把ERP理解为企业的“大脑+账本+调度室”。 ERP主要覆盖的内容:采购管理 采购申请、采购订单、收货入库、发票登记、供应商对账; 销售管理 报价、销售订单、发货出库、开票、回款管理; 库存管理 进出存记录、库存冻结/解冻、批次管理、储位管理; 财务管理 总账(凭证自动生成、月结/年结)、应收/应付(账龄分析、付款计划)、成本核算(材料、人工、制造费用分摊) 生产管理 生成工单、领料单、完工入库单,工单进度追踪; 它的角色是: 但它不是万能的,它不擅长计划优化、车间执行、供应链协同、质量控制,这就要靠后面这几个“专业选手”了。 SCM(供应链管理系统),听起来很高大上,其实本质就是: 它关注的不再是“我自己的系统跑通了没”,而是“整个链条是不是配合得上?” SCM管的几件事:多组织、多工厂协同计划(比如集团总部+各子公司) 客户订单协同(VMI、CPFR、拉式补货) 供应商交付协同(对账、进度、排期、变更通知) 运输资源统筹、干线+支线整合 跨境/跨区域库存动态共享 举个例子:客户A要货突然提前两天,ERP知道了,但没有办法自动调配库存或协调排产。而SCM系统可以直接通知供应链各节点快速响应。 它的定位是:打通上下游,实现“链条式反应”而不是“各自为战”。如果你的企业订单复杂、供应商多、工厂分布广,SCM非常有必要。 三、SRM:供应商不只是发报价单,还要纳入“系统管理” SRM(供应商关系管理系统),听名字像是“发邮件、谈合作”那一套,其实不是。 有些老板以为采购就是比价、下单、催货,其实那只是表面。 真正做得好的采购,靠的是供应商池管理, 包括供应商的评分、绩效、交付周期、响应能力。 SRM系统关注的是 ——供应商体系的“合规、协同、透明、绩效”。 SRM主要管什么:供应商准入、资质管理、打分评级 询价、比价、招投标流程 采购订单对账协同(是否收到了、什么时候发货) 供应商交付绩效分析(到货准时率、质量问题数) 采购合同及付款周期管理 举个场景:某一批物料质量有问题,传统做法是“打电话问供应商怎么回事”; 用了SRM,系统能自动追溯是哪家供应商、哪一批货、过往合格率多少,一目了然。 一句话总结:SRM帮你把“选供应商、合作、考核、淘汰”变成一套标准化流程。它和ERP的采购模块不同,SRM是专门给采购管理打磨的系统,适合供应商多、采购金额大的公司。 四、CRM:把客户需求变成内部驱动 CRM(客户关系管理),常被当成销售用的工具, 其实它是打通“市场-销售-交付”流程的关键一环。 尤其在供应链里,CRM的作用是: CRM能做的:客户下单系统化(标准产品、定制需求都可配置) 销售预测数据沉淀(喂给APS用) 客户历史订单、退换货、售后服务等闭环记录 合同、报价、审批流程标准化 对接OMS或ERP发起正式订单 一句话总结: CRM是销售部门和客服团队的“作战工具”,不是简单的通讯录。 适合销售周期长、客户关系复杂、团队规模大的企业。 五、WMS:仓库不是“存货”,而是“流转中心” WMS(仓库管理系统)是仓储数字化的核心。 很多企业的仓库流程靠人记、纸写,结果: 找不到货,发错货 库存账不符 盘点效率极低 批次追溯困难 WMS主要做什么:一物一码,库存精细化管理(储位、批次、效期) 收货验收 → 入库 → 上架 → 拣货 → 出库 全流程管理 移库、调拨、盘点流程系统化 条码+PDA扫描操作,杜绝人为错误 对接ERP库存数据,实现账实一致 举个例子:系统设置“先进先出+失效预警”,当某批物料临近过期,WMS会提示优先出库,避免呆料堆积。 它的角色是: 六、MES:管住现场,才能保质保量 MES(制造执行系统),它主要是服务生产制造环节,尤其适合工厂车间用,解决的是“ERP到生产之间的断层”。 工厂现场信息常常滞后,比如: 今天机器开了几台?产出多少? 哪个订单正在生产?在哪个工序? 某批次的产品出过哪些质量问题? ERP能排计划,但不会知道你车间现在在哪一步、谁在操作、产品良率是多少;MES就是干这个的。 MES能做的事:工单执行追踪(谁、何时、在哪台设备、做了什么) 报工管理(合格/不合格、工时统计) 工艺参数采集(温度、压力、转速等) 生产异常反馈(工单中断、返工、换线) 设备状态管理 举个例子:某客户反馈产品 有批次问题,MES系统能精确定位是哪天哪班次谁生产的,还能查当时工艺参数是否超标。 七、APS:把“怎么排产”这件事交给算法 APS(高级计划与排程系统)是专门为“多工厂、多产线、多资源协调”的排产问题而生的系统。 ERP和MES能提供生产计划,但很多时候,订单一多、物料一乱、设备一坏,计划就乱套了。 APS系统的作用是: 多维度综合考虑订单交期、物料可用性、机器能力、人力情况 给出“最优的排产方案” 实时调整生产顺序,提高设备利用率、缩短交货时间 它通常和MES搭配使用,适合订单密集、产能瓶颈多的制造企业。 主要功能模块:主生产计划(MPS)制定 基于订单/预测,合理拆解周期目标; 物料约束分析 判断哪些订单缺料、哪些可立即排产; 多产线资源协调 分设备、班组、工艺优先级,动态安排排产顺序; 模拟排产方案比对 可视化甘特图展示不同策略下产能利用率; 插单/改单自动重排 支持插单,自动调整其他订单优先级; 八、QMS:质量不是检出来的,是“系统化控制”出来的 QMS(质量管理系统),不是只管质检记录, 而是从设计、生产、供应链、售后全流程,建立一个“防错+追责+改进”的质量闭环。 QMS能覆盖的环节:来料检验、过程检验、终检、出货检 不良品处理、返工、让步接收、隔离管理 质量问题分析(5Why、鱼骨图) 供应商质量考核 CAPA(纠正与预防措施)闭环管理 它的角色是: 九、数字化系统什么时候该上?先稳基础,再扩 数字化系统不是一口吃成胖子,要分阶段上,不同类型的企业节奏也不同。 大体上建议这样一步步来: 第一阶段:打好底盘(适合中小企业起步特点: 人少事多,流程依赖人记忆; Excel办公、微信沟通为主; 订单数量不大,但出错率高; 没有系统也能活,但越来越感觉“效率跟不上”。 上ERP系统(或者进销存+财务+基础流程), 打通基本的采购、销售、库存、财务流程 目的:让数据不再靠手抄、流程不靠喊,全员有账可查、有据可依。 第二阶段:向外协同(适合采购多、供应链长的企业)企业典型特征:开始有固定供应商,也有老客户; 采购不止一个人做了,需要流程化; 销售线索越来越多,客户跟进混乱,重复报价、漏跟进、重复下单等问题开始暴露; 订单一多,信息靠人对接就出错。 建设重点:建立供应端 + 客户端的协同机制上SRM系统,统一管理供应商准入、报价、考核 或者上CRM系统,管理客户生命周期和销售跟进 目的:供应端、销售端的信息能自动对接,减少对接错误,提高协同效率。 这个阶段不是为了炫技,而是让业务对接变得可控、有记录、有数据可分析,尤其是当公司开始做外贸、贴牌代工或有多个外包工厂时,系统协同的重要性会越来越突出。 第三阶段:提升执行力(适合制造业、仓储型企业)企业典型特征: 自有仓库、工厂,作业节点增多; 仓库越大,错发、呆料、拣错货的概率越高; 生产开始多批次、多品种、定制化,靠纸质工单管不过来了; 品控难度加大,质量事故频发,客户投诉难追源。 目标:把执行环节“系统化”,做到“可视、可控、可分析” 这一阶段的关键是从“能跑起来”迈向“能跑得稳”。 系统的作用是: 帮你看见过去看不见的问题、把原来靠人经验的动作流程化、让分析和改进有据可依。 小建议: MES优先落地在工序最复杂、问题最多的线; WMS优先做货位精细化 + 扫码收发; QMS先做与MES打通的质检流程,问题快速留痕+反馈; APS适合排产难度高、订单密集的公司,不适合“人盯人调度”的小型车间。 第四阶段:智能化升级(适合计划复杂、订单多变的企业)到了这个阶段,企业往往已经有一定规模,系统也不再是“有没有”的问题, 而是“能不能协同得更高效”“计划能不能跑得更精准”。 简单说,不是基础系统有没有,而是它们之间能不能一起算账、一起排计划、一起动态联动 企业典型特征:订单量大、交付节奏紧,客户有高要求(定制、柔性、多批次); 每天订单在变,计划跟着调,靠人工调度已经忙不过来; 一个计划出问题,整个供应链就乱套; 多工厂、多基地协同排产,信息断层、决策延迟; ERP、MES、WMS、CRM 等系统已建,但计划层还靠 Excel 拉扯、邮件对表,效率越来越低。 这个阶段,不建议“边上边跑”,而是一定要先搞清楚“业务规则”“数据结构”“系统接口”。 数据先打通 APS 和 SCM 本质是“算账”,算得准不准,靠的是“源数据的干净程度”。上之前先清洗好 BOM、库存、工艺路线、排产规则。 先上 APS,再搭 SCM 如果痛点是“车间调度乱”,可以先上 APS;如果是“全链条配合不上”,可同步启动 SCM; 做小场景验证 APS 建议先从一个生产线或典型产品做“沙盘模拟”,别全厂铺开。 目的:提升整体计划能力,做动态平衡的生产计划,提升客户交付满意度。 写在最后:数字化别急于求“多”,关键是打通 很多企业走了弯路:刚开始数字化,急着上线一堆系统,最后流程反而更乱,员工怨声载道、老板花钱花烦了。 最稳妥的做法是: 从主业务场景出发 你到底是缺计划?缺协同?缺可视化?先明确核心问题; 从“最卡脖子”的环节入手 库存混乱就先上WMS,生产混乱就先上MES; 系统少而精,先打通再扩展 不要追求“功能大全”,而要追求“能跑通一条完整链条”。 系统选得对、上线顺得利、协同跑得通,数字化才叫真落地。

- VSM现状价值流程图(Excel可编辑),仅供参考

-

质量部不懂工艺、研发、生产、物料,却什么都要管?

那要所有人都具备一个相当水平的文化程度,目前私营、民营用人成本高,系统匹配水平参差不齐,是有难度的。如果自己懂,可以言传身教。

_b9b0b7.png)

_6cf02d.png)

_6d4f93.png)

_77267e.png)