排行榜

热门内容

显示自从 2025年08月10日 在最新回复 以来最高声誉的内容

-

关于IATF 16949汽车质量管理体系核心的“六大工具”的详细说明

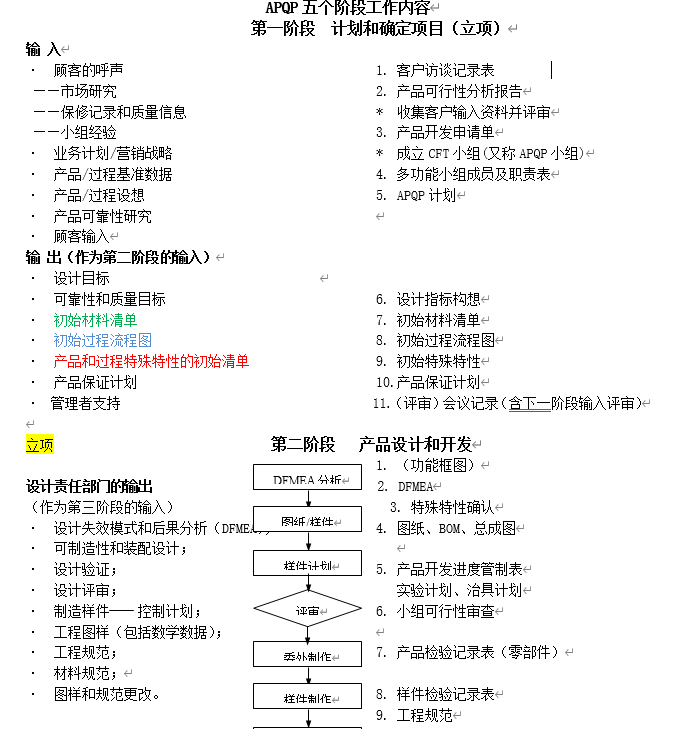

大家好,首先,需要明确的一个关键点:在IATF16949的官方标准文件中,并没有“六大工具”这个硬性规定的说法。 这个说法是业界为了方便传播和记忆,对汽车行业最常用、最重要的几套核心质量工具方法的统称。 这“六大工具”通常指的是: APQP- 先期产品质量策划 PPAP- 生产零件批准过程 FMEA- 失效模式及影响分析手册 MSA- 测量系统分析 SPC- 统计过程控制 CP-控制计划 下面我将为您详细解释每一项工具的目的、核心内容和它们之间的逻辑关系。 IATF 16949 核心质量工具详解1. APQP - 先期产品质量策划目的: 确保新产品或过程从概念到生产的所有步骤都得到有效规划,以满足客户要求。它是整个项目开发的“路线图”或“总纲领”。 核心内容: APQP将产品实现过程分为五个阶段: 计划和定义: 明确客户需求、法规要求,建立项目目标。 产品设计和开发: 完成产品的详细设计(包括DFMEA)。 过程设计和开发: 规划如何制造产品(包括PFMEA和“控制计划”的雏形)。 产品和过程确认: 通过试生产验证产品和过程的稳定性(包括MSA, SPC,并最终输出PPAP)。 反馈、评定和纠正措施: 量产初期及后期的持续改进。 关键输出: 项目计划、设计图纸、FMEA、控制计划、PPAP文件包等。 2. PPAP - 生产零件批准过程目的: 在批量生产前,向客户证明其生产过程具备持续稳定地生产出满足所有技术要求产品的能力。它是APQP第4阶段的成果验证。 核心内容: 提交一套标准化的文件证据,通常包括: 零件保证书(PSW) 设计记录、工程变更文件 尺寸检验报告、材料/性能试验报告 过程流程图、FMEA、控制计划 初始过程能力研究(SPC中的Cp/Cpk分析) 测量系统分析(MSA)报告 标准样品 提交等级: 客户会根据风险指定需要提交的文件等级(1-5级)。 3. FMEA - 失效模式及影响分析手册目的: 一种“事前预防”的分析方法,通过系统性地评估产品设计(DFMEA)或生产过程(PFMEA)中可能发生的潜在故障,并优先解决风险最高的问题。 核心内容: 采用AP矩阵表,基于S/O/D三要素组合情况: 严重度(S):更聚焦安全、法规、客户影响; 发生度(O):与预防控制的有效性挂钩,而非单纯概率; 探测度(D):与检测控制能力相关,强调实际检出率与反应速度。 行动优先级(Action Priority,AP),将关注点从分数大小转向措施必要性: High(必须采取行动) Medium(建议采取行动) Low(可考虑行动) 其核心理念是:先识别结构与功能逻辑,再通过因果链分析明确风险来源,用AP判断是否必须采取行动,并验证行动效果。 这意味着FMEA要求基于数据与控制逻辑评估,而非经验判断。尤其在过程FMEA中,O与D的定义直接关联到控制计划中防错、检测、监控等措施的实际有效性。 FMEA的本质,是从评分排序转变为结构化逻辑分析 + 行动闭环管理。 类型: 主要分为DFMEA(针对产品设计)和PFMEA(针对制造过程)。 4. MSA - 测量系统分析目的: 评估用于检验和试验的测量系统是否可靠。如果测量数据本身不可信,那么基于数据的所有分析(如SPC)都将失去意义。所谓“垃圾进,垃圾出”。 核心内容: 主要分析测量系统的五大特性: 偏倚: 测量平均值与基准值的差异(准确性)。 稳定性: 随时间推移,测量结果的稳定程度。 线性: 在量具的正常工作范围内,偏倚值的稳定性。 重复性: 同一操作者用同一量具多次测量同一零件的变异(设备变异)。 再现性: 不同操作者用同一量具测量同一零件的变异(人员变异)。 重复性和再现性合称 GR&R,是MSA最常用的分析指标。 5. SPC - 统计过程控制目的: 使用统计技术对生产过程进行实时监控,区分过程中的正常波动和异常波动,从而对过程的异常及时预警,实现“预防为主”的过程控制。 核心内容: 核心概念: 任何过程都存在波动,波动分为普通原因(偶然因素)和特殊原因(异常因素)。 控制图: SPC的主要工具,如Xbar-R图(均值-极差图)、P图(不合格品率图)等。通过图表上的控制限来判断过程是否处于统计受控状态。 过程能力分析: 当过程稳定后,评估其是否能满足技术要求。常用指标为Cp, Cpk, Pp, Ppk。 6. CP - 控制计划目的: 对产品/过程质量控制的总结性文件,它系统化地规定了在生产阶段如何对产品和过程特性进行控制。它是PFMEA中确定的控制措施的具体执行方案。 核心内容: 一份详细的表格,通常包括: 要控制的产品/过程特性 控制方法(如:防错、首末检、SPC图表) 检验频率、样本容量 反应计划(如果发现不合格,应立即采取的措施) 六大工具之间的逻辑关系这六大工具不是孤立的,而是在产品开发流程中紧密协作的一个有机整体。其逻辑关系可以用下图来理解: APQP是总框架,它规划了整个项目从开始到结束的流程。 在APQP的设计和开发阶段,我们使用FMEA来识别和预防设计与过程中的潜在风险。 根据FMEA的分析结果,我们制定出具体的控制计划,明确如何监控和控制关键特性。 在APQP的验证阶段,我们需要: 使用MSA来确保测量数据的可靠性。 使用SPC来验证生产过程是否稳定并具备足够的能力(Cpk/Ppk)。 将所有证据(包括FMEA、控制计划、MSA、SPC报告等)整理成PPAP文件包,提交给客户批准,以证明我们已经做好了量产准备。 简单比喻: APQP像是建造一栋大楼的总体施工蓝图。 FMEA是工程师在动工前进行的风险评估,找出设计或施工中的薄弱环节。 控制计划是给施工队的详细作业指导书和检查清单。 MSA是确保所有测量工具(尺、水平仪)都精准可靠。 SPC是在施工过程中实时监控水泥强度、墙面垂直度等关键指标。 PPAP是大楼竣工后,向业主提交的综合验收报告,证明大楼符合所有标准和规范。 希望这个详细的解释能帮助您全面理解IATF16949的核心质量工具。4 点积分

-

BRC全球标准-食品安全中文(第七版)与第六版对照分析版

4 点积分

-

吉利汽车全流程竞争力质量管理体系白皮书-正式发布版20220208

3 点积分

-

深度解析质量管理体系工作常见问题:从ISO 9001到IATF 16949的实践思考

质量管理体系(QMS)是企业运营的基石,但许多企业在推行ISO9001、IATF16949、ISO45001和ISO14001等标准时,常陷入“为认证而认证”的误区,导致体系与实际业务脱节。本文从实践角度,剖析体系工作的核心问题,并分享如何让标准真正赋能组织。 一、体系“两张皮”现象:文件与执行脱节; 典型问题:程序文件写得完美,但员工操作仍按“老办法”;内审沦为补记录、应付检查的工具。 根因分析: 管理层将体系视为“取证工具”,而非管理抓手; 文件设计脱离业务场景,例如ISO 9001要求的“风险思维”未融入实际业务流程; 培训流于形式,员工不理解标准要求的底层逻辑。 破解思路: 将体系要求转化为岗位操作语言(如SOP中嵌入风险控制点); 用“过程方法”重构流程,例如将ISO 14001的环境因素识别与生产计划联动。 二、多体系整合困境:ISO 9001/14001/45001与IATF16949的协同失效 案例场景:IATF 16949的“制造过程审核”单独开展,而ISO9001的内审、ISO14001的环境合规检查各自为政,重复消耗资源。 关键矛盾: 标准条款孤立落地,缺乏统一的管理框架; 各体系目标未对齐(如质量优先vs.环保让步)。 协同方案: 建立“一体化审核机制”,例如一次审核覆盖质量、环境、安全条款(如审核生产车间时同步检查设备安全、废弃物管理); 用“战略地图”整合多体系目标,如将产品合格率(ISO 9001)、碳排放(ISO 14001)、工伤率(ISO 45091)共同纳入部门绩效考核。 三、风险思维落地难:从“符合性”到“有效性”的跨越 IATF 16949强调“预防措施”,ISO 9001:2015明确要求“基于风险的思维”,但企业常停留在事后纠正。 典型差距: 风险识别局限于FMEA,未扩展至供应链、组织变革等场景; 未将风险与关键绩效指标(如OEE、客户投诉率)动态关联。 实践建议: 将风险评估嵌入日常会议(如晨会分析生产线变更潜在影响); 利用数据工具(如SPC监控过程波动)预警风险,而非依赖年终管理评审。 四、供应链管理短板:IATF16949的特殊挑战 汽车行业供应链长、层级多,许多企业仅对直接供应商提出要求,未传递至二级以下供应商。 深层问题: 供应商审核走过场,忽略其ESG(如ISO14001环境合规)实际表现; 对“嵌入式软件”(如智能零部件)的质量管控缺乏标准依据。 改进方向: 建立供应商能力发展计划,联合开展体系培训; 在合同中明确多体系要求(如绿色包装、低碳工艺),并将审计结果与订单挂钩。 结语:让体系从“枷锁”变为“引擎” 质量管理的本质不是堆叠证书,而是通过标准实现组织能力的螺旋上升。建议企业: 高层重构认知:将体系定位为战略工具,而非成本中心; 以客户为导向:用IATF 16949的“顾客特定要求”倒逼流程优化; 拥抱数字化:利用平台整合多体系数据,实现实时决策。 真正的体系价值,不在于外审证书的分数,而在于当危机发生时,企业能否依靠系统韧性化险为夷。2 点积分

-

2026年元旦快乐!

2 点积分

-

深度解析质量管理体系工作常见问题:从ISO 9001到IATF 16949的实践思考

按照认证监管司关于加强确认审核员管理的要求,CCAA于2025年7月14日发布《中国认证认可协会关于调整四项管理体系审核员确认要求的通知》,进一步提升认证审核员的职业素质和专业能力,未来审核员也不会向之前那样轻松了。2 点积分

-

采购价格与成本管理ppt培训资料分享

2 点积分培训采购价格与成本管理,旨在将采购职能从被动的事务性执行,提升为主动的战略性价值创造。其核心目的与价值如下: 首先,直接提升企业盈利能力。 采购成本直接侵蚀利润,通过科学的分析方法洞悉供应商定价逻辑与真实成本结构,能使谈判有据可依,挤出价格水分,实现显著的成本节约,这比增加等额销售额对利润的贡献更为直接。 其次,增强供应链韧性与竞争力。 仅追求最低价格可能导致断供风险。系统的成本管理强调总拥有成本,综合考量质量、交期、服务与风险,有助于选择并培育优质供应商,构建稳定、高效、协同的供应链体系,从而提升企业应对外部市场波动的能力。 最后,推动采购专业化与规范化。 培训能将个人经验转化为组织能力,通过传授市场分析、价格评估、成本建模等专业工具,并建立价格档案、标准成本等管理制度,减少采购决策的随意性,防范潜在风险,确保采购活动在透明、合规的框架下运行,最终支撑企业战略目标的实现。2 点积分

-

Boss协会论坛给会员的一份建议;

2 点积分亲爱的各位成员: 您是否曾希望自己的观点和分享能被更多人看到,甚至成为网络上的权威声音?现在,通过在我们的论坛使用真实姓名发布内容,您将有机会: 轻松登上搜索引擎首页 当您以真实姓名发布高质量内容时,搜索引擎(如百度、谷歌等)会优先收录并展示您的帖子。这意味着您的见解将更容易被潜在合作伙伴、客户或志同道合的朋友发现,成为您个人品牌的“黄金名片”。 打造持久网络声誉 互联网是有记忆的——您的每一次精彩发言都会成为您个人声誉的基石。使用真实姓名,不仅能增加内容的可信度,还能让您的名字与行业见解、专业观点紧密关联,逐步积累影响力。 留名互联网,让思想传承 您的真知灼见不会随时间湮没。相反,它们将成为网络知识库的一部分,未来可能被更多人引用、学习,甚至影响行业走向。这是一种无形的财富,也是您留给互联网的独特遗产。 享受影响力带来的机遇 当您的名字频繁出现在优质内容中,您将自然而然地成为圈子里的“明星”。更多合作机会、人脉资源甚至商业合作都可能主动找上门来——名声,就是最好的敲门砖。 感谢您的参与,期待您的名字在互联网上熠熠生辉! 必应搜索部分实名效果图: Boss协会管理团队 2025年10月23日2 点积分

-

企业高效变革指南ppt资料分享

1 点积分在当今快速变化的市场环境中,变革不再是可选项,而是企业生存与发展的必然要求。这门指南的作用,是为企业安全、成功地穿越变革的“深水区”提供一张精准的导航图。 具体而言,其价值体现在三个关键层面: 规避风险,提升成功率:企业自发变革如同在迷雾中行车,失败率极高。指南系统性地揭示了变革的底层逻辑、常见陷阱与阻力来源,并提供经过验证的方法论与工具(如变革模型、沟通策略),能显著降低试错成本,引导变革走向成功。 凝聚共识,减少内耗:变革最大的挑战往往来自“人”。指南指导管理者如何有效沟通愿景,赢得团队的理解与支持,将组织的能量从内部博弈转向一致对外,化阻力为动力,确保变革平稳落地。 锻造组织核心竞争力:它不仅是“救火手册”,更是“健身指南”。通过学习,企业能将“高效变革”内化为一种组织能力,从而比竞争对手更快地适应技术迭代、市场变迁,最终在不确定的时代建立起持续的竞争优势。 学习它就是为了用确定的方法论,应对不确定的未来,将变革从一场危机的豪赌,转变为一场有把握的进化。1 点积分

-

ISO9001资料免费下载

1 点积分ISO9001资料下载简介ISO 9001是国际标准化组织(ISO)制定的质量管理体系标准,被全球170多个国家的超过100万组织所采用。对于希望提升运营效率、增强客户满意度和拓展市场的企业而言,获取权威的ISO9001资料至关重要。 许多组织和个人在实施ISO9001标准时面临的首要挑战就是获取可靠、全面的参考资料。幸运的是,互联网上有大量免费资源可供下载,包括标准文本、实施指南、检查表和模板等。这些资料可以帮助您: 深入理解ISO9001标准的要求 规划质量管理体系的实施路径 准备认证审核所需的文档 持续改进现有的管理体系 1. 官方标准文本虽然完整的ISO9001标准文本通常需要购买,但许多国家的标准化机构会提供部分内容的免费预览版本。例如: ISO官网提供标准的前几页免费下载 各国标准化组织(如ANSI、BSI等)可能有本地语言的摘要版本 国际认可论坛(IAF)发布的官方解释指南 2. 实施指南文档这类资料对于实际应用ISO9001标准特别有价值,通常包括: 分步实施手册 文件化要求清单 过程映射模板 风险管理工具 3. 审核准备工具为帮助组织准备认证审核,可下载的资料可能包含: 内部审核检查表 管理评审模板 不符合项报告格式 纠正措施跟踪表 4. 行业特定应用指南某些行业有基于ISO9001的特殊要求,可寻找如下的专业资料: 医疗器械行业的ISO13485指南 汽车行业的IATF16949相关资料 航空航天行业的AS9100实施建议 好处和优势获取并合理利用免费的ISO9001资料能为组织带来多方面的益处: 成本效益免费资源可以显著降低咨询和培训成本,特别是对中小企业和初创公司尤为宝贵。通过自主学习和应用这些资料,组织可以在不增加大量预算的情况下启动质量管理体系建设。 知识普及易于获取的资料促进了ISO9001知识的民主化传播,使更多员工能够理解质量管理原则,从而在全组织范围内建立质量意识文化。 实施效率结构良好的模板和工具可以缩短实施周期,避免从零开始创建文档的重复劳动。许多组织报告称,使用专业设计的模板可以节省多达40%的实施时间。 持续改进定期更新的资料帮助组织保持符合最新要求,特别是在标准修订或解释更新时。通过跟踪这些变化,企业可以确保其体系始终符合最佳实践。 挑战和注意事项虽然免费资源丰富,但在下载和使用时需注意以下问题: 1. 来源可靠性网络上的ISO9001资料质量参差不齐。建议优先选择以下来源: 官方标准化机构网站 认可认证机构的资源中心 知名质量管理论坛的精华帖 政府商务部门提供的指南 2. 版本兼容性确保下载的资料与您实施的ISO9001版本一致。当前最新版本为ISO9001:2015,但某些行业可能仍在使用特定变体。 记住,资料下载只是第一步,真正的价值来自于将知识转化为行动。通过系统性地应用这些资源,您的组织可以建立真正有效的质量管理体系,获得可持续的竞争优势。 注册或登陆Boss协会可免费下载!1 点积分

-

六西格玛cpk计算公式详解-超级详细

1 点积分1. Cpk 的核心概念与目的Cpk(过程能力指数)是衡量一个稳定的生产过程能够满足规格要求(例如,客户要求的公差范围)程度的指标。它的核心价值在于: 同时考虑过程的集中趋势(平均值)和离散程度(标准差)。这与只考虑离散程度的 Cp 指数不同。 评估过程“是否对准了目标值”。即使过程的波动很小(Cp很高),但如果平均值偏离了规格中心,Cpk也会变低。 Cpk 值越高,表示过程生产出不合格品的概率越低。通常,Cpk ≥ 1.33 被认为是过程能力良好的基准,而六西格玛水平追求的是 Cpk ≥ 2.0。 2. Cpk 的计算公式Cpk 的计算公式有两个,取其中较小的值作为最终的 Cpk。 公式 1:关注上限规格 Cpu = (USL - μ) / (3σ) 公式 2:关注下限规格 Cpl = (μ - LSL) / (3σ) 最终的 Cpk Cpk = min(Cpu, Cpl) 其中: min() 是取最小值的函数。这意味着过程的整体能力由其“更差的那一侧”决定,遵循木桶原理。 3. 公式中每个变量的详细解释让我们逐一拆解公式中的每一个符号。 μ - 过程平均值含义:过程输出数据的算术平均值。它代表了过程输出的中心位置或集中趋势。 计算方式:μ = (X₁ + X₂ + ... + Xₙ) / n X₁, X₂, ..., Xₙ 是从过程中收集的单个测量值(样本数据)。 n 是样本的总数量。 在公式中的作用: 在 Cpu 中,(USL - μ) 衡量的是过程平均值距离上限规格还有多远。这个距离越大越好。 在 Cpl 中,(μ - LSL) 衡量的是过程平均值距离下限规格还有多远。这个距离也是越大越好。 关键点:理想情况下,μ 应该与规格中心值 (USL + LSL)/2 完全重合。如果 μ 偏离中心,即使 σ 很小,Cpk 也会降低。 σ - 过程标准差含义:衡量过程输出数据的离散程度或波动大小。σ 值越小,说明过程越稳定,生产出的产品特性越一致。 计算方式:对于长期过程能力(Ppk 中使用),通常使用样本标准差: σ = √[ Σ(Xi - μ)² / (n - 1) ] Xi 是每个样本的测量值。 μ 是样本平均值。 n 是样本数量。 Σ 是求和符号。 在短期过程能力(Cpk)研究中,通常使用子组内标准差,最常用的是通过极差平均值来估计: σ = R̄ / d₂ R̄ 是所有子组极差(R = 子组内最大值 - 最小值)的平均值。 d₂ 是一个与子组大小相关的常数(例如,子组大小为5时,d₂ ≈ 2.326)。 在公式中的作用:3σ 代表了过程自然波动的范围。在正态分布下,99.73%的数据会落在 μ ± 3σ 的范围内。分母中的 3σ 实际上是将过程的“自然公差”与“规格公差”进行比较。 USL - 上限规格限含义:客户或工艺要求允许的最大值。超过这个值的产品即为不合格品。 示例:一个轴的直径要求是 10±0.1mm,那么 USL = 10.1mm。 LSL - 下限规格限含义:客户或工艺要求允许的最小值。低于这个值的产品即为不合格品。 示例:一个轴的直径要求是 10±0.1mm,那么 LSL = 9.9mm。 3 - 常数“3”含义:这个“3”代表了在计算中我们使用的是 ±3σ 的范围,即过程的“自然公差带”。这对应了正态分布下 99.73% 的覆盖率。在六西格玛方法论中,有时会使用“6”(即 ±6σ),但那是在计算 Sigma Level(西格玛水平)时,而不是计算传统的 Cpk。Cpk 的标准定义始终使用 3σ。 4. 公式的几何意义与图解想象一个正态分布曲线(钟形曲线): 规格中心:USL 和 LSL 中间的点。 过程中心:曲线的峰值,对应 μ。 过程Spread(散布):曲线的“胖瘦”,对应 σ。曲线越瘦,σ 越小。 Cpk 的计算就是在问:过程的自然波动范围(μ ± 3σ)与规格界限(LSL 和 USL)重叠部分最少的那一边,还剩下多少空间? (USL - μ) 或 (μ - LSL) 是可用空间。 3σ 是过程自身占用的空间。 Cpk 就是“可用空间”与“占用空间”的比值。 这个比值越大,说明安全边际越大。 5. 计算实例场景: 加工一个轴,规格要求是 10.00 ± 0.05 mm。即 LSL = 9.95 mm, USL = 10.05 mm。 从生产过程中抽取样本,计算得出: 过程平均值 μ = 10.02 mm 过程标准差 σ = 0.01 mm 计算步骤: 计算 Cpu(关注上限): Cpu = (USL - μ) / (3σ) = (10.05 - 10.02) / (3 * 0.01) = 0.03 / 0.03 = 1.0 计算 Cpl(关注下限): Cpl = (μ - LSL) / (3σ) = (10.02 - 9.95) / (3 * 0.01) = 0.07 / 0.03 ≈ 2.33 确定 Cpk: Cpk = min(Cpu, Cpl) = min(1.0, 2.33) = 1.0 结果解读: 这个过程的能力指数 Cpk 为 1.0。虽然下半部分有充足的空间(Cpl=2.33),但由于过程平均值(10.02)偏向规格上限,导致上半部分的空间非常紧张(Cpu=1.0)。根据 Cpk=1.0,我们可以估算出大约 0.27% 的产品会超出上限规格(不合格)。这个过程急需调整,将平均值 μ 向规格中心(10.00)靠近。 6. Cpk 与 Cp 的关键区别这是一个非常重要的概念: Cp 指数:Cp = (USL - LSL) / (6σ) 它只关心过程的波动(σ)相对于规格公差的总宽度。 它不关心过程平均值 μ 的位置。 如果 Cp 很高但 Cpk 很低,说明过程潜力很好(波动小),但定位不准(平均值偏离中心)。 Cpk 指数: 它同时关心过程的波动(σ)和平均值的位置(μ)。 Cpk ≤ Cp 永远成立。只有当过程完美居中时,Cpk = Cp。 总结Cpk 是一个强大的统计工具,它通过一个简洁的数字综合反映了过程的精度(σ,标准差)和准度(μ,平均值)与客户要求(USL/LSL)的匹配程度。理解和计算 Cpk 是六西格玛管理中评估和改善过程性能的基础步骤。 还不够详细,要极致的详细,包含cp、ppk等等 好的,我们来进行一次关于过程能力指数的极致详细的、百科全书式的详解。这将涵盖 Cp、Cpk、Pp、Ppk 的每一个层面,包括其哲学思想、数学基础、应用场景和细微差别。 第一部分:核心概念与哲学基础1.1 目的与重要性过程能力指数是一组用于量化过程输出满足规格要求能力的统计指标。其核心价值在于: 从定性到定量:将“这个过程好不好”的主观判断,转化为一个可比较的、客观的数字。 预测性能:基于历史数据,预测过程在未来生产出不合格品的概率。 共通语言:为工程师、质量人员、管理人员和客户提供统一的沟通标准。 改进导向:通过分析指数的构成,指明过程改进的方向——是减小波动(降低σ)还是调整中心(移动μ)。 1.2 基本思想:规格 vs. 自然波动任何过程都存在波动。过程能力分析的核心思想是对比两个宽度: 规格公差(Voice of the Customer, VOC):客户允许的、产品特性可以变动的范围。即 USL - LSL。 过程波动(Voice of the Process, VOP):过程本身固有的、实际的输出变异范围。通常用 6σ 来表示,因为它涵盖了正态分布下99.73%的数据。 核心问题:过程的“自然波动”(VOP)是否能轻松地装在“规格要求”(VOC)这个盒子里? 第二部分:四大核心指数的定义与公式2.1 Cp(过程能力指数)公式: Cp = (USL - LSL) / 6σ_within 极致详解: 分子 (USL - LSL):规格宽度。代表了客户的“容忍空间”。这个值是由设计或客户决定的,是固定的。 分母 6σ_within:组内波动宽度。代表了过程的短期、固有的波动。这里的 σ_within 是关键。 σ_within 的计算:它通常由子组内部的变异来估计,排除了子组间的变异。最常用的方法是: σ_within = R̄ / d₂ 或 σ_within = S̄ / c₄ R̄:所有子组极差(R)的平均值。 d₂:一个与子组容量(n)相关的统计常数。例如,n=5时,d₂=2.326。 S̄:所有子组标准差(s)的平均值。 c₄:另一个与子组容量(n)相关的统计常数。 Cp的物理意义:它衡量的是过程的“潜在能力”。它假设过程均值μ正好位于规格中心,并且只关心过程的精度(波动大小)。 Cp的局限性:它完全忽略了过程均值的位置。一个Cp很高的过程,如果均值严重偏离中心,仍然会产生大量不合格品。 2.2 Cpk(过程性能指数)公式: Cpk = min( Cpu, Cpl ) Cpu = (USL - μ) / 3σ_within Cpl = (μ - LSL) / 3σ_within 极致详解: min() 函数:取最小值。这体现了“木桶原理”,过程的能力由其最薄弱、最接近规格限的一侧决定。 分子 (USL - μ) 或 (μ - LSL):这是从过程中心到最近一个规格限的“可用空间”或“安全边际”。 分母 3σ_within:这是过程分布中心到其自然界限(μ ± 3σ)的“一半的波动宽度”。 Cpk的物理意义:它衡量的是过程的“实际能力”。它同时考虑了过程的精度(σ_within,波动)和准度(μ,位置)。 与Cp的关系: Cpk ≤ Cp 永远成立。 只有当过程均值μ恰好位于规格中心时,Cpk = Cp。 当μ偏离中心时,Cpk 会小于 Cp。 2.3 Pp(过程性能指数)公式: Pp = (USL - LSL) / 6σ_overall 极致详解: 公式形式与Cp相同,但分母中的标准差有本质区别。 分母 6σ_overall:整体波动宽度。代表了过程的长期、总变异。它包含了所有来源的变异:组内变异、组间变异、时间推移带来的漂移等。 σ_overall 的计算:它使用所有个体数据(不分组)计算的标准差。 σ_overall = √[ Σ(Xi - μ)² / (N - 1) ] Xi:每一个单独的测量值。 μ:所有数据的总体平均值。 N:所有测量值的总个数。 Pp的物理意义:它衡量的是在长期情况下,过程输出的总变异相对于规格公差的对比。它反映了过程的“整体表现”。 2.4 Ppk(过程性能指数)公式: Ppk = min( Ppu, Ppl ) Ppu = (USL - μ) / 3σ_overall Ppl = (μ - LSL) / 3σ_overall 极致详解: 公式形式与Cpk相同,但同样使用了 σ_overall。 Ppk的物理意义:它衡量的是在长期情况下,过程输出的实际表现,同时考虑了长期波动的精度(σ_overall)和过程的准度(μ)。 Ppk是客户最关心的指标之一,因为它反映了你实际交付的产品(包含了所有变异来源)是否符合规格。 第三部分:关键区别与深度对比3.1 Cp/Cpk 与 Pp/Ppk 的根本区别:σ 的不同特征 Cp / Cpk (能力指数) Pp / Ppk (性能指数) σ 的类型 组内标准差 (σ_within) 整体标准差 (σ_overall) 变异来源 主要评估短期、固有的随机变异(普通原因)。 评估长期、总的变异,包含普通原因和特殊原因(如设备磨损、批次差异、操作员变更)。 数据要求 需要分组数据(子组容量>1),通常用于过程稳定性研究(控制图)。 可以使用所有个体数据,不要求分组。常用于初始过程研究或批量产品的验证。 用途 过程改进:评估一个稳定过程的最佳内在潜力。回答“这个过程在受控时能有多好?” 过程验证:评估过程在长期生产中的实际表现。回答“这个过程过去交付的产品总体质量如何?” 比喻 测量一个专业射手在最理想状态下(心情好、无风)打靶的密集度。 测量一个射手在真实战场上(有风、有压力)打靶的总体命中情况。 σ_overall 与 σ_within 的关系: 在理想情况下,σ_within ≈ σ_overall。但在现实中,由于存在子组间的变异,几乎总是 σ_overall > σ_within。因此,对于同一个过程,几乎总是: Pp ≤ Cp 且 Ppk ≤ Cpk 3.2 单边与双边规格双边规格:同时存在 USL 和 LSL。这是最常见的情况,上述四个指数均适用。 单边规格:只有 USL 或只有 LSL。 只有 USL:只能计算 Cpu 或 Ppu,并直接将其作为 Cpk 或 Ppk。 只有 LSL:只能计算 Cpl 或 Ppl,并直接将其作为 Cpk 或 Ppk。 此时 Cp 和 Pp 无法计算(因为分母需要两个规格限)。 第四部分:综合应用与分步指南步骤1:数据收集与准备确定特性:明确要分析的关键质量特性(CTQ)。 收集数据:在足够长的时间范围内收集数据,以捕捉所有可能的变异源。 合理分组:如果计算 Cp/Cpk,需要将数据分成子组(如每小时取5个连续样本)。子组内变异应只来自随机原因,子组间变异可能包含特殊原因。 步骤2:过程稳定性分析(使用控制图)这是计算 Cp/Cpk 的绝对前提! 绘制 Xbar-R 图或 I-MR 图。 如果控制图显示过程不稳定(有点超出控制限或有非随机模式),说明存在特殊原因。必须先找到并消除这些特殊原因,使过程恢复稳定。否则,计算 Cp/Cpk 没有意义,因为过程不具备可预测性。 步骤3:正态性检验过程能力分析(尤其是基于正态分布的百分比估计)假设数据服从或近似服从正态分布。 使用正态概率图或统计检验(如Anderson-Darling)来检查。 如果数据非正态,需要考虑: 进行数据变换(如Box-Cox变换)。 使用非正态过程能力分析(基于其他分布,如韦伯分布、对数正态分布)。 步骤4:选择并计算指数过程是否稳定? 是:可以计算 Cp/Cpk 和 Pp/Ppk。Cp/Cpk 告诉你过程的内在潜力,Pp/Ppk 告诉你当前的实际表现。如果 Pp/Ppk 远小于 Cp/Cpk,说明过程有大量的组间变异未被消除,改进空间巨大。 否:只能计算 Pp/Ppk,因为它描述了过去的总体表现,但不具备预测性。首要任务是使过程稳定。 如何解读结果? 指数值 等级 评价 近似不合格率 (PPM) < 1.0 不足 过程无法满足要求,必然产生不合格品。 > 2700 1.0 临界 过程刚好满足要求,但波动已触及规格限。 ~ 2700 1.33 可接受 有适当的安全边际。对应4σ水平。 ~ 63 1.67 良好 有良好的安全边际。对应5σ水平。 ~ 0.6 2.00 优秀 卓越的过程能力。对应6σ水平。 ~ 0.002 步骤5:解读与行动如果 Cp/Cpk 低: Cp 和 Cpk 都低且相近:主要问题是过程波动太大(σ大)。改进重点在于减小变异(例如,改进设备、材料、方法)。 Cp 尚可但 Cpk 很低:主要问题是过程中心偏离(μ未对准)。改进重点在于调整过程中心至规格中心。 如果 Pp/Ppk 远低于 Cp/Cpk:说明过程存在大量的特殊原因变异(组间变异)。改进重点在于使过程稳定和受控(例如,完善作业标准、加强维护、培训操作员)。 第五部分:总结与核心要点指数 关注的波动 是否考虑中心偏移 主要用途 前提条件 Cp 短期 (Within) 否 评估过程的潜在精度/最佳能力 过程稳定,数据正态 Cpk 短期 (Within) 是 评估稳定过程的实际能力 过程稳定,数据正态 Pp 长期 (Overall) 否 评估过程的整体波动范围 无(描述性统计) Ppk 长期 (Overall) 是 评估过程在长期生产中的实际表现 无(描述性统计) 最终黄金法则: 先稳定,后能力:不稳定的过程计算 Cp/Cpk 是无意义的。 客户看 Ppk:Ppk 反映了你交付的整体质量水平。 改进看 Cpk 和 Cp:它们揭示了过程内在的问题——是位置不准还是波动太大。 差距即机会:如果 Ppk 远小于 Cpk,说明通过过程控制和标准化,有巨大的质量提升和成本节约空间。 还是不够详细,每个参数变量没有详细讲解 好的,我们来对过程能力指数的每一个参数和变量进行原子级别的极致详解。这将是您能找到的最详细的解释。 第零部分:数学符号与函数深度解析0.1 求和符号 Σ (Sigma)全称:大写希腊字母Sigma 含义:求和 数学定义:Σ(Xi) = X₁ + X₂ + X₃ + ... + Xn 计算示例:对于数据集[2, 4, 6, 8] Σ(Xi) = 2 + 4 + 6 + 8 = 20 Σ(Xi²) = 4 + 16 + 36 + 64 = 120 在标准差中的应用:Σ(Xi - μ)² 表示先计算每个数据点与均值的差,平方,再把所有平方值加起来 0.2 最小值函数 min()全称:Minimum Function 含义:从一组数值中返回最小的那个值 数学定义:min(a, b, c, ...) 在Cpk/Ppk中的意义: Cpk = min(Cpu, Cpl) 这体现了木桶原理——过程能力由最差的那一侧决定 哲学意义:一个过程的整体质量水平受限于其最薄弱的环节 第一部分:规格参数的极致详解1.1 USL (Upper Specification Limit) - 上规格限1.1.1 基本定义中文全称:上规格界限/上限规格值 符号表示:USL 物理意义:客户或工程技术要求允许的最大值 数学表达:对于任何合格的产品,必须满足 X ≤ USL 1.1.2 来源与确定方法客户直接指定 例:某孔径要求 10.0 +0.1/-0.0 mm,则 USL = 10.1 mm 工程计算得出 例:某电路电压要求:标称值5V,允许±5%波动 USL = 5 × (1 + 5%) = 5.25V 法规标准规定 例:食品中某重金属含量不得超过2.0 ppm USL = 2.0 ppm 功能边界确定 通过DOE(实验设计)确定产品的功能边界 1.1.3 在公式中的角色在 Cpu = (USL - μ) / 3σ 中: (USL - μ) 代表可用空间——从过程中心到上规格限还有多少距离 这个距离越大,过程产生超差品的风险越小 1.2 LSL (Lower Specification Limit) - 下规格限1.2.1 基本定义中文全称:下规格界限/下限规格值 符号表示:LSL 物理意义:客户或工程技术要求允许的最小值 数学表达:对于任何合格的产品,必须满足 X ≥ LSL 1.2.2 来源与确定方法装配需求 例:轴与孔的配合,轴的直径不能太小 LSL = 标称值 - 公差 性能要求 例:某材料的拉伸强度不得低于500 MPa LSL = 500 MPa 安全考量 例:某安全阀的开启压力不能低于设定值的90% 1.2.3 在公式中的角色在 Cpl = (μ - LSL) / 3σ 中: (μ - LSL) 代表可用空间——从过程中心到下规格限还有多少距离 这个距离越大,过程产生超差品的风险越小 1.3 规格中心 (Nominal/Target Value)1.3.1 基本定义中文全称:规格中心值/目标值 符号表示:通常用 T 或 N 表示 计算公式:T = (USL + LSL) / 2 物理意义:理论上最理想的 process mean 应该所处的位置 1.3.2 重要性在理想过程中,μ = T 当 μ ≠ T 时,即使 Cp 很高,Cpk 也会降低 示例: USL = 10.1, LSL = 9.9 T = (10.1 + 9.9) / 2 = 10.0 如果 μ = 10.05,说明过程中心向上偏移了0.05 第二部分:过程位置参数的极致详解2.1 μ (mu) - 过程平均值2.1.1 基本定义中文全称:过程均值/总体平均值 符号表示:μ (希腊字母mu) 物理意义:过程输出数据的中心位置 2.1.2 详细计算公式总体均值(理论上) μ = (ΣXi) / N Xi:每个个体的测量值 N:总体中的总个体数 样本均值(实践中) x̄ = (Σxi) / n xi:样本中的每个测量值 n:样本容量 x̄ (x-bar) 是 μ 的估计值 2.1.3 计算示例测量5个零件的长度:[10.02, 10.05, 9.98, 10.01, 10.04] mm x̄ = (10.02 + 10.05 + 9.98 + 10.01 + 10.04) / 5 x̄ = 50.10 / 5 = 10.02 mm 2.1.4 在过程能力中的重要性μ 决定了过程的准确度(Accuracy) 当 μ = T 时,过程是"对准的" 当 μ ≠ T 时,过程存在"偏移" 偏移的影响: 即使过程波动很小(σ小),偏移也会导致Cpk降低 偏移是许多质量问题的根源 第三部分:过程波动参数的极致详解3.1 σ (sigma) - 标准差3.1.1 基本概念中文全称:标准差 符号表示:σ (希腊字母sigma) 物理意义:衡量数据相对于均值的离散程度 单位:与原始数据相同的单位 3.1.2 两种标准差的核心区别3.1.2.1 σ_within (组内标准差)定义:仅考虑子组内部的变异,代表过程的短期、固有波动。 计算方法1:通过极差均值估计(最常用) text σ_within = R̄ / d₂参数详解: R̄ (R-bar):子组极差的平均值 极差 R:子组内最大值 - 最小值 计算示例: 子组1:[10.0, 10.1, 10.2] → R₁ = 0.2 子组2:[9.9, 10.0, 10.1] → R₂ = 0.2 子组3:[10.1, 10.2, 10.3] → R₃ = 0.2 R̄ = (0.2 + 0.2 + 0.2) / 3 = 0.2 d₂ 常数:与子组容量相关的统计常数 物理意义:将极差转换为标准差的系数 常用值: 子组大小 n d₂ 值 备注 2 1.128 最常用 3 1.693 4 2.059 5 2.326 工业界最常用 6 2.534 7 2.704 8 2.847 计算方法2:通过子组标准差均值估计 text σ_within = S̄ / c₄参数详解: S̄ (S-bar):子组标准差的平均值 c₄ 常数:与子组容量相关的无偏修正系数 常用值: n c₄ 2 0.7979 3 0.8862 4 0.9213 5 0.9400 3.1.2.2 σ_overall (整体标准差)定义:考虑所有变异来源的长期、总波动。 计算公式: text σ_overall = √[ Σ(xi - x̄)² / (N - 1) ]分步计算示例: 数据:[10, 12, 11, 13, 10] 计算均值:x̄ = (10+12+11+13+10)/5 = 56/5 = 11.2 计算偏差平方和: (10-11.2)² = 1.44 (12-11.2)² = 0.64 (11-11.2)² = 0.04 (13-11.2)² = 3.24 (10-11.2)² = 1.44 Σ = 1.44+0.64+0.04+3.24+1.44 = 6.80 除以(N-1):6.80 / (5-1) = 6.80 / 4 = 1.70 开平方:√1.70 = 1.304 ∴ σ_overall = 1.304 3.1.3 两种标准差的关系与意义特征 σ_within σ_overall 别名 短期标准差、组内标准差 长期标准差、整体标准差 代表变异 随机变异、普通原因 总变异(普通原因+特殊原因) 计算公式 R̄/d₂ 或 S̄/c₄ √[Σ(xi-x̄)²/(N-1)] 在控制图中 通过R图或S图监控 通过单值图反映 过程改进意义 过程的最佳潜力 过程的实际表现 重要关系:在绝大多数情况下: text σ_overall ≥ σ_within当且仅当过程完全稳定且无组间变异时,两者相等。 第四部分:能力指数的分步计算详解4.1 Cp 的计算分解公式:Cp = (USL - LSL) / 6σ_within 计算示例: 已知: USL = 20.5, LSL = 19.5 通过25个子组(n=5)计算得 R̄ = 0.4 d₂ (n=5) = 2.326 分步计算: 计算 σ_within: σ_within = R̄ / d₂ = 0.4 / 2.326 = 0.172 计算 6σ_within: 6σ_within = 6 × 0.172 = 1.032 计算规格宽度: USL - LSL = 20.5 - 19.5 = 1.0 计算 Cp: Cp = 1.0 / 1.032 ≈ 0.97 解读:Cp < 1,说明即使过程完美居中,其固有波动也已经超出了规格范围。 4.2 Cpk 的计算分解公式:Cpk = min(Cpu, Cpl) 继续上例,假设测得过程均值 μ = 20.1 分步计算: 计算 Cpu: Cpu = (USL - μ) / 3σ_within = (20.5 - 20.1) / (3 × 0.172) = 0.4 / 0.516 ≈ 0.78 计算 Cpl: Cpl = (μ - LSL) / 3σ_within = (20.1 - 19.5) / (3 × 0.172) = 0.6 / 0.516 ≈ 1.16 计算 Cpk: Cpk = min(0.78, 1.16) = 0.78 深度分析: Cp = 0.97:过程潜力尚可 Cpk = 0.78:实际能力不足 根本原因:过程中心向上偏移(μ = 20.1 > 目标值20.0) 改进方向:调整过程中心,使其向目标值20.0靠近 4.3 常数"3"和"6"的深层含义4.3.1 3σ 的统计意义在正态分布中,μ ± 1σ 包含68.27%的数据 μ ± 2σ 包含95.45%的数据 μ ± 3σ 包含99.73%的数据 因此,6σ 代表了过程的自然公差范围 4.3.2 为什么用 3σ 而不是 2σ 或 4σ?历史原因:由休哈特博士在1920年代提出,已成为工业标准 实用考量:3σ在敏感度和经济性之间取得平衡 质量水平:3σ对应2700 PPM(百万分之缺陷数),是工业界的基准水平 第五部分:综合对比与决策矩阵5.1 四大指数的完整对比指数 分子 分母 考虑中心? 标准差类型 用途 Cp USL-LSL 6σ_within ❌ 短期 过程潜力 Cpk min(到USL,到LSL) 3σ_within ✅ 短期 实际短期能力 Pp USL-LSL 6σ_overall ❌ 长期 整体波动 Ppk min(到USL,到LSL) 3σ_overall ✅ 长期 实际长期表现 5.2 诊断矩阵:如何根据指数值判断问题Cp vs Cpk 模式 问题诊断 改进方向 Cp ≈ Cpk 且都高 过程优秀 维持现状 Cp ≈ Cpk 且都低 波动太大 减小变异 Cp 高但 Cpk 低 中心偏移 调整过程均值 Pp ≪ Cp 特殊原因变异多 使过程稳定 5.3 行业标准要求行业 最低要求 良好水平 优秀水平 一般制造业 Cpk ≥ 1.33 Cpk ≥ 1.67 Cpk ≥ 2.0 汽车行业 Cpk ≥ 1.33 Cpk ≥ 1.67 Cpk ≥ 2.0 航空航天 Cpk ≥ 1.50 Cpk ≥ 2.0 Cpk ≥ 2.5 半导体 Cpk ≥ 1.67 Cpk ≥ 2.0 Cpk ≥ 2.5 还有不懂的吗?1 点积分

-

分享个标准 产品加速试验方法

1 点积分

-

IATF 16949质量管理体系全套程序文件、全套体系文件分享

16949全套体系文件分享可编辑可修改,IATF 16949-2016质量手册、程序文件、含表单; 这是一套完整且结构化的质量管理体系程序文件,源自国际通用的IATF 16949标准(前身为TS16949),专为汽车供应链及相关制造业设计。 核心内容涵盖: 体系支持流程:包括文件控制、人力资源、设备与测量资源管理,为体系运行奠定坚实基础。 核心业务流-程:全面覆盖从合同评审、项目管理、供应商管理到生产过程控制、产品交付及客户服务的全价值链。 监督与改进机制:包含不合格品控制、内审/过程审核、管理评审以及纠正预防措施,确保体系持续改善。 文件亮点: 结构清晰:按流程模块(如QP07, QP08, QP09等)分类,便于查找与管理。 即拿即用:提供了从质量手册、各环节控制程序到乌龟图、指标分解表和文件清单的完整文档,是建立或优化质量管理体系的极佳参考模板。 实践性强:特别包含了PPAP生产件批准、变更管理等汽车行业核心要求的专门程序,实用价值高。 这套文件非常适合用于企业内训、体系搭建参考,或作为质量管理人员、咨询顾问的学习资料。 资料包含: QP0701 文件及记录控制程序 QP0702 人力资源管理程序 QP0703 设备及专用器具管理程序 QP0704 监视和测量资源管理程序 QP0801 合同评审管理程序 QP0802 项目管理程序 QP0803 变更管理程序 QP0804 PPAP生产/批准管理程序 QP0805 供应商管理程序 QP0806 生产过程控制程序 QP0807 产品标识和可追溯性管理程序 QP0808 产品生产交付管理程序 QP0809 顾客服务管理程序 QP0810 产品监视测量控制程序 QP0901 不合格品控制程序 QP0902 管理评审控制程序 QP0903 内部体系审核管理程序 QP0904 产品和过程审核管理程序 QP1001 纠正预防措施管理程序 2017年集团关键指标分解表新.xlsx 2017质量手册.doc TS16949乌龟图.doc 变控文件清单.xls1 点积分

-

品质的路能走多远

1 点积分

-

2026年元旦快乐!

1 点积分

-

22年毕业后的安全人都怎么样了

1 点积分

-

精益财务思维ppt课件资料分享

1 点积分

-

5S划线标准

1 点积分

-

2026年元旦快乐!

1 点积分1 点积分

- IATF16949审核员指南(第五版)资料分享

1 点积分- 22年毕业后的安全人都怎么样了

1 点积分- 新人报到

1 点积分- 新人报到

1 点积分- 企业如何进行人才储备及培养

1 点积分- IATF16949汽车认证方案获得并保持IATF认可的规则 2025.1.1第六版资料分享

该规则第六版是指导认证机构如何对汽车供应链企业进行IATF 16949认证审核的纲领性文件,于2024年3月发布,并将于2025年1月1日起强制实施,取代之前的第五版及所有相关解释文件。 以下是对第六版规则的简介,重点阐述其核心变化和要点: 一、 核心目标与定位第六版规则的核心目标在于提升IATF 16949认证的一致性和可靠性。它通过整合过往所有认可解释(SIs)和常见问题(FAQs),并引入更明确、更严格的要求,旨在确保全球范围内的审核实践更加统一,证书含金量更高。 二、 主要变化与新增要点1. 认证资格与范围界定更精确“汽车”定义:明确将“汽车”界定为用于公共道路行驶的“认证车辆”,这排除了非公路用车等。 “汽车产品”范围:扩展了范围,明确将售后替换零件、材料、服务以及再制造零件纳入其中。 2. 扩展制造现场(EMS)定义收紧一个场地要能被认定为另一个制造现场的“扩展”(EMS),必须同时满足以下条件: 与主现场属于同一法律实体。 与主现场在同一QMS下运行。 距离主现场不超过10英里(约16公里)。 距离主现场车程不超过60分钟。 不符合以上条件的场地,必须作为独立的制造场所进行完整的认证审核。这是此次版本中一个非常重大的变化,直接影响多厂区企业的审核策划。 3. 审核周期与策划流程标准化监督审核周期统一:在3年的认证周期内,只进行2次监督审核,间隔大约为12个月(允许±3个月的浮动)。这取消了之前可能存在的6个月或9个月的监督审核间隔,简化了周期。 审核策划时限强制化: 认证机构必须在计划的审核日期前至少90天与客户确认日期。 客户必须在审核开始前至少30天向认证机构提交所有必需的审核策划信息(如内部审核、管理评审、绩效数据等记录)。 未能按时提供信息可能导致审核推迟,进而可能影响证书状态。这一要求显著提高了客户提前准备的责任。 4. 不符合项管理要求更严格严重不符合项(Major NC):必须在审核末次会议后15个日历日内提交包含遏制措施、根本原因分析及纠正措施计划的书面响应。 一般不符合项(Minor NC):响应时限仍为60个日历日。 未能按时提交可接受的响应,可能会导致证书被撤销。 5. 独立远程支持场所审核方案调整对于独立的设计中心等远程支持场所,在完成初次认证后,后续的审核方案变为仅进行监督审核,而不再有“再认证审核”的概念。如果未能按时完成监督审核,将需要重新进行初次认证,而非再认证。 6. 有限制地引入远程审核规则首次正式允许在特定条件下使用远程审核技术。 适用范围极窄:仅可用于独立的远程支持场所(且该场所不从事实物产品或材料的处理)的监督审核。 使用频率限制:在连续两次监督审核中,最多只能使用一次远程审核。 主要制造现场的审核仍必须现场进行。 7. 明确利益冲突限制明确禁止认证机构向其认证的客户提供可能构成利益冲突的咨询服务,例如代表客户进行供应商审核、提供定制化的内部审核员培训等,以维护认证的公正性和客观性。 三、 对企业的影响与行动建议立即学习:组织质量团队深入学习第六版规则的具体要求。 自我评估: 检查所有场地,判断是否符合新的EMS定义。 审视内部流程,确保能在新规要求的30天时限内准备好审核所需的所有信息。 主动沟通:尽快与您的认证机构联系,讨论新规则下的审核计划过渡安排。 内部准备:确保不符合项响应流程能够适应15天内响应严重不符合项的紧迫要求。 总之,第六版规则标志着IATF认证体系向着更严谨、更清晰、更高效的方向演进。对企业而言,这意味着需要更早规划、更主动管理其认证状态,以满足更严格的外部要求。1 点积分- 两个大奶女人打架.....

1 点积分- Boss协会需要版主

1 点积分需要志同道合、认可Boss协会的共享精神。 Boss协会无法为你提供薪酬,但如果以后Boss协会收到企业的广告赞助,所得受益会直接分给各版主或贡献人。 作为Boss协会的版主,你需要: 1、有一定的时间; 2、有一定的精力; 3、按格式偶尔上传一些资源; 另外,我们呼吁手上有资料的可以上传到资源中心付费或者免费分享给各位网友。1 点积分- 网站不错

1 点积分- 9001英文版分享

1 点积分- ISO 22002-100:2025食品安全前提方案- 第100部分:食品、饲料和包装供应链要求(中文)

ISO 22002-100:2025食品安全前提方案- 第100部分:食品、饲料和包装供应链要求(中文).pdf1 点积分- 未来几年生存法则:苔藓思维、雪莲思维、蒲公英思维

1 点积分飘风不终朝,骤雨不终日。 鲁迅先生曾感叹:生活总在飞速流转,永不停歇地变迁。 回溯这几十年,生存的规则一直在不断改写。 四十年前,是认知突破的黄金年代,一个有远见的想法就能敲开阶层跃升的大门; 二十年前,是属于技能的白银时代,一门扎实的手艺足以换来全家安稳的生活; 十年前,被称为流量创富的风口期,一部智能手机就可能承载财富自由的梦想。 而如今,风停了,潮退了。 经济学教授香帅曾指出: 未来数年,我们或将步入“微利社会”——社会投资的平均回报率可能仅3%,多数行业的利润无限趋近于零。 “微利社会”会持续多久?无人知晓。 但越是这种时候,越要沉住气、守得住、稳下心。 熬过去,才有机会迎接下一轮黄金时代。 在此,分享未来几年的三条生存法则,愿你能从中汲取力量。 01 如苔藓般扎根 哥伦比亚的卡诺·克里斯塔莱斯河,被称为“天堂之河”。 它发源于古老岩脉,流经贫瘠的石英砂地,水质清澈却缺乏养分。 加之水流湍急、落差巨大,河床遍布光滑石块,几乎无生物能在此存活——包括鱼类。 那生命如何延续? 虹河苔选择:不离场。 水流太猛?它就分泌天然超强胶质,把自己牢牢固定在石头上。 养分稀缺?它便伸展无数纤细触丝,尽力吸收水中每一分微量元素,实现“微利生存”。 正是这种不离场的韧性,让虹河苔不仅活了下来,更将原本贫瘠的河流,点缀成世界最美的奇景之一。 这两年,相信大家都有体会: 各行各业正如这条河流,表面平静美好,实则各有艰辛。 很多人在碰壁、跌倒之后,选择放弃,就地躺平。 但请相信,人生充满可能性。 只要你不离场,行业可能回暖,公司可能转机,人生也可能迎来曙光。 一旦提前退场,想再回来,就难了。 这些年来,内容行业几度寒冬。 我看着不少曾比我们更大的公司,逐渐衰落、离场。 回望当年同行,大多已不见踪影。 罗振宇说过:人生的转折,都是熬出来的。 无论困难多大,只要还有机会,就要想办法扛住。 扛到最后,要么你变强了,要么困难过去了。 02 如雪莲般等待 提起天山,你脑海中或许浮现皑皑雪峰、茫茫冰川。 正因海拔高,这里气温低、夏季短、土地贫瘠、紫外线强烈。 植物开花的时间窗口极为有限,存活艰难。 那如何生存? 天山雪莲的策略是:延迟开花。 一般夏季是花期,但若遇极端天气——过干、过冷或雨水过多,它会暂停开花。 生存策略从“向外求发展”,转为“向内求沉淀”: 壮大叶片以制造能量,强健根茎以储存养分。无法向外生长,就先向内扎根。 然后,静静等待,直到威胁过去,再重新绽放。 社会经济也如天气,有晴有雨,有夏有冬。 繁荣之时,处处是风口,遍地是机会; 萧条之际,收紧钱袋、稳住节奏才是上策。 前段时间,B站一位UP主引发热议。 他出身贫寒,一切靠自己打拼。 在单位,别人嫌食堂难吃而点外卖,他却坚持每顿吃食堂; 每逢周末,他主动加班,只为多攒一些收入。 五年下来,他存了整整60万,随后辞职创业,财富如滚雪球般增长。 如今,他做着自己热爱的事业,生活自在从容。 我曾请教银行的朋友:普通人该如何理财? 朋友的回答现实而扎心:“对大多数普通人来说,不该花的钱不花,把钱存起来就是最好的理财。” 《尚书》有云:三年丰,三年欠。 有丰年,就一定有歉年。 丰年要当歉年过,有粮常想无粮时。 未来几年,管好自己的钱包,少冲动消费,多增加储蓄。 能在家做饭,就不下馆子;可买可不买的东西,坚决不买。 兜里有余钱,心中才有底。 顺利度过“歉年”,才能迎接新的丰年。 03 如蒲公英般随风 你观察过蒲公英吗? 花开如絮,风起便散。 看似脆弱,这正是它的智慧:风往哪吹,就往哪生长。 不强行对抗,而是顺应变化。 此路不通,便换条路走。 作家李筱懿十多年前曾经历低谷。 那时她还是报社编辑,工作体面稳定。 没想到智能手机浪潮袭来,纸媒迅速衰落。原本收入丰厚的她,工资骤降至仅够温饱。 命运的突变让她措手不及。 但她没有选择离场,也没有固执死守,而是认真分析自身优势:文字功底扎实,写作经验丰富。 于是她决定顺应趋势,转型陌生的新媒体领域。 两年后,她创办了自己的新媒体公司,实现财富自由。 回首这段经历,李筱懿只用了四个字总结:顺势而为。 生活中,很多人稍不顺心就怨天尤人,全力抵抗。 结果往往是越对抗,受伤越重。 殊不知,人生最好的状态,是风来顺应,随风生长。 登上巅峰不算真本事,在低谷中依然从容才是真境界。 当你以开放的心态接纳一切变化,随遇而安,顺势而行,终会等风再来,乘风而起。 ▽ 水流湍急如何应对?虹河苔的选择是:不离场。 天时不利怎样破局?天山雪莲的选择是:先扎根。 身处变局该如何自处?蒲公英的选择是:随风生长。 正如《道德经》所言:飘风不终朝,骤雨不终日。 人生中,难免遭遇疾风暴雨,仿佛世界末日降临。 但请相信,再大的风雨终会停歇。你若能稳住,风雨过后,必见彩虹。1 点积分- 越是勤快的人,活越来越多。懒惰的人越来越清闲。领导不知道吗?

最近和几个老同事吃饭,聊到职场里"勤快的人活多,懒惰的人清闲"这个现象,大家一拍即合。我以前也特别想不通,现在才明白,这事儿没那么简单。 记得刚进公司那会儿,我总觉得自己得表现得积极点,什么事都抢着干。新来的同事在摸鱼,我就得把活都揽过来。结果呢?领导一有活就找我,新来的同事反而天天刷手机。我一度觉得领导偏心,后来才发现,这不全是领导的问题。 我观察到,那些"懒"的同事,其实不是真的懒,而是懂得"懒"的智慧。他们知道,自己不是不能干,而是不想干那些重复性、低价值的工作。他们更懂得把精力放在能体现自己价值的事情上。 而我这种"勤快"的,恰恰成了领导眼里的"免费劳动力"。领导不是不知道我忙,而是觉得"这个活交给我,肯定能做好",所以就一直交给我。至于那些"懒"的同事,领导也清楚他们能力有限,安排了也干不好,不如让他们闲着。 更让我有感触的是,勤快的人反而更容易被挑刺。领导对我的要求特别高,一点小错误就揪出来。而那些"懒"的同事,哪怕工作不出色,领导也睁一只眼闭一只眼。因为领导知道,他们干不好,但也不会把事情搞砸。 我以前看过一句话:"你越勤快,下属越懒惰。"这句话用在领导身上也适用。领导越勤快,员工越懒惰;领导越懒,员工越勤快。这不是什么阴谋,而是职场的自然规律。 但我不觉得这就意味着我们要变得懒惰。关键是要学会"聪明地懒"。就像我现在,我会先问清楚任务的核心目标,再判断哪些是真正重要的,哪些是重复性工作。重要的事我认真做,重复性的就尽量用工具或流程来简化。 我特别认同知识库里的一句话:"不要用手脚的勤快来掩盖头脑的懒惰。"真正的职场高手,是懂得用脑子思考怎么把事情做得更好,而不是一味地埋头苦干。 现在我明白了,职场不是比谁更勤快,而是比谁更有价值。你做的每件事,都要思考:这能给公司带来什么价值?能给领导解决什么问题? 所以,与其抱怨"勤快的人活多",不如想想:我怎么能让自己的工作更有价值?怎么让领导觉得我干的活都是关键的? 最后,我想说的是,职场不是靠"勤快"就能混得好的。真正聪明的人,是懂得在正确的时间做正确的事,而不是在错误的事情上耗费精力。 就像我现在的领导说的:"不要做那个'能干'的人,要做那个'会干'的人。" 这话说得真好,值得我们每个人好好琢磨。 希望这点心得,能给大家带来一些启发。1 点积分- 深度解析质量管理体系工作常见问题:从ISO 9001到IATF 16949的实践思考

1 点积分- 来学习的,发个贴试试

1 点积分- QC小组活动课题类型分享

1 点积分- 分享一下分层过程审核指南,虽然有些年头了,但是帮助还是很大,希望也对大家有帮助

1 点积分- 商界社会责任倡议(BSCI)行为守则PDF文档分享

商界社会责任倡议(BSCI)行为守则是一套被全球广泛认可的企业社会责任审核标准,旨在持续改善参与供应链的社会责任和劳工条件。 其核心内容包括: 尊重法律与结社自由 保障集体谈判权 禁止歧视、强迫劳动与童工 保护青年劳动者 提供公平报酬与体面工作时间 确保职业健康与安全 强调无缺乏保障的就业 反对腐败 落实环境与社区保护 该守则通过统一的评估框架,帮助成员公司(主要是零售商、品牌商和进口商)监督其全球供应链,推动工厂合规,促进供应链的可持续发展与道德水平提升。1 点积分- VDA6.3 过程审核总卡壳?全新过程审核逻辑+ 全新应用指南,一看就会!

VDA6.3过程审核遵循“策划-实施-报告-改进”闭环流程,核心是通过系统性评估过程要素(输入、活动、输出、资源等),验证其是否满足质量目标与客户要求。流程分为审核准备、现场审核、结果评价、纠正措施跟踪四阶段,强调基于风险的审核重点分配,确保关键过程稳定受控。 一、审核策划与准备 1. 审核小组组建 资质要求:审核员需具备VDA6.3认证资质,熟悉产品特性、过程流程及相关工具(如FMEA、控制计划);小组规模根据过程复杂度确定(通常2-3人),需包含技术专家(如工艺工程师)与质量专家。 职责分工:明确组长(负责计划协调)、记录员(客观证据收集)、技术审核员(过程符合性判定)。 2. 信息收集与过程界定 信息输入:收集过程文件(流程图、FMEA、作业指导书)、历史绩效(PPM、过程能力指数Cpk)、客户投诉、以往审核报告等,识别过程薄弱环节。 过程界定:用“乌龟图”明确审核边界,聚焦核心过程(如生产、装配、物流),确定各过程的输入(原材料、图纸)、输出(产品、记录)、资源(设备、人员)、方法(SOP、参数)、测量(检验项目、频次)。 3. 风险识别与审核计划 风险评估:结合FMEA分析高风险过程步骤(如关键工序、新员工操作岗位),优先审核“失效模式影响严重度×发生频率”高的环节。 计划制定:明确审核范围(如“冲压过程”)、时间安排(每过程要素分配30-60分钟)、审核方法(现场观察、员工访谈、文件检查),编制检查表(含评分标准与抽样计划)。 二、审核实施与信息收集 1. 现场审核执行 首次会议:与受审核方确认审核计划、沟通审核准则(VDA6.3条款),强调客观证据收集要求。 过程审核:按检查表逐项评估,采用“问-看-查”三步法: 问:员工是否理解SOP?关键参数是否明确? 看:现场操作是否符合指导书?设备状态是否完好(如校准标签)? 查:记录是否完整(如检验报告、设备点检表)?过程变异是否被监控(如控制图)? 证据记录:对不符合项需记录具体事实(如“2025年10月5日,装配工位员工未按SOP执行扭矩检查”),附照片或文件编号。 2. 不符合项识别 判定依据:违反VDA6.3条款(如“6.1.5过程参数未形成文件”)、客户特定要求或内部规定。 分级标准: 严重不符合(A级):导致产品失效或违反法规(如关键尺寸超差未检出); 一般不符合(B级):过程偏离但不直接影响产品质量(如记录不完整)。 三、审核评价与应用 1. 结果评价 评分规则:按VDA6.3标准对每个过程要素(如“P2.2生产计划”“P5.4过程控制”)打分(0-10分),计算总分: A级(≥90分):过程稳定,无需措施; B级(80-89分):轻微偏离,需持续改进; C级(60-79分):显著问题,需制定纠正措施; D级(<60分):严重失控,暂停生产并全面整改。 末次会议:通报评分结果、不符合项及改进建议,双方签字确认。 2. 应用与改进 纠正措施:对C/D级项,受审核方需在30天内提交8D报告(含根本原因分析、纠正措施、验证计划),审核组跟踪验证效果。 长效应用:将审核结果纳入管理评审,推动过程优化(如更新FMEA、优化SOP);对重复出现的问题,启动体系层面改进(如加强员工培训、升级设备防错装置)。 四、应用场景 新过程导入:量产前审核新产线,验证过程能力(如试生产阶段); 供应商管理:对供应商实施VDA6.3审核,评估其过程稳定性; 问题驱动审核:客户投诉或过程能力下降时,针对性审核相关过程(如“焊接强度不足”追溯至焊接过程参数)。 通过系统化策划与实施,VDA6.3审核可有效识别过程风险,推动从“事后检验”向“过程预防”转型,最终提升产品质量与客户满意度。1 点积分- APQP五个阶段工作内容及相应的输出资料

1 点积分- 产品质量先期策划(APQP)与产品开发阶段(PLA, EVT, DVT, PVT, MP)的异同

在现代制造业中,产品质量和开发效率是企业成功的关键因素。为了确保产品从设计到量产的高质量、低成本和高效率,企业通常会采用两种重要的管理方法:产品质量先期策划(APQP)和产品开发阶段(PLA, EVT, DVT, PVT, MP)。这两种方法看似相似,但实际上各有侧重,适用于不同的管理目标。本文将从定义、流程、应用场景等方面详细对比APQP与产品开发阶段的异同,并通过案例帮助读者更好地理解它们的实际应用。 一、什么是APQP?1、APQP的定义APQP(Advanced Product Quality Planning,产品质量先期策划)是一种结构化的质量管理方法,旨在确保产品在设计、开发和生产过程中满足客户需求,并减少潜在的质量问题。APQP最早由美国汽车工业行动集团(AIAG)提出,广泛应用于汽车、电子、医疗等行业。 2、APQP的核心阶段APQP通常分为五个阶段: 2.1、计划和定义(Plan and Define):明确客户需求,制定项目计划。 2.2、产品设计和开发(Product Design and Development):完成产品设计,进行初步验证。 2.3、过程设计和开发(Process Design and Development):制定生产工艺,确保可制造性。 2.4、产品和过程验证(Product and Process Validation):通过试生产验证产品和工艺。 2.5、反馈、评估和纠正措施(Feedback, Assessment, and Corrective Action):收集数据,优化产品。 3、APQP的核心目标预防质量问题,而非事后补救。 跨部门协作,涉及研发、生产、质量、采购等多个团队。 标准化流程,确保每个阶段都有明确的输出和评审。 二、什么是产品开发阶段(PLA, EVT, DVT, PVT, MP)?1、产品开发阶段的定义产品开发阶段是指从概念设计到量产的全过程,通常分为以下几个关键阶段: 1.1、PLA(Preliminary Layout Approval,初步布局批准):确定产品的基本架构和设计方向。 1.2、EVT(Engineering Verification Test,工程验证测试):验证产品的功能是否符合设计要求。 1.3、DVT(Design Verification Test,设计验证测试):验证产品的可靠性和性能。 1.4、PVT(Production Verification Test,生产验证测试):验证生产工艺的稳定性和可量产性。 1.5、MP(Mass Production,量产):正式进入大规模生产阶段。 2、产品开发阶段的核心目标分阶段验证,确保产品逐步成熟。 降低开发风险,避免后期大规模修改。 确保可制造性,使设计易于生产。 三、APQP与产品开发阶段的异同1、相同点1.1、目标一致:两者都旨在确保产品质量,减少开发风险。1.2、分阶段管理:均采用分阶段的方法,逐步验证产品。 1.3、跨团队协作:涉及研发、生产、质量等多个部门。 四、案例分析:智能手机开发1、案例背景东莞某公司计划开发一款高端智能手机,目标是6个月内完成开发并量产。以下是该公司如何结合APQP和产品开发阶段进行管理。 2、APQP的应用2.1、计划和定义:市场调研,确定手机的功能需求、售价和预期销售目标(如5G、高刷新率屏幕、摄像头像素等)。2.2、产品设计:完成ID设计和硬件架构,进行FMEA分析。 2.3、过程设计:制定SMT贴片、组装测试等工艺控制计划。 2.4、验证阶段:试生产100台,进行可靠性测试。 2.5、反馈优化:根据测试结果调整设计,确保量产质量。 3、产品开发阶段的应用3.1、PLA:确定手机尺寸、主板布局。 3.2、EVT:验证5G模块、摄像头是否正常工作。 3.3、DVT:进行跌落测试、高温老化测试。 3.4、PVT:小批量生产,优化生产工艺。 3.5、MP:正式量产,日产能达到1万台。 4、结合使用的优势APQP:确保质量风险被提前识别和管控。 产品开发阶段:确保产品按计划推进,避免延误。 五、如何选择APQP或产品开发阶段?1、适用场景选择APQP:适用于对质量要求极高、容错率低的行业(如汽车、医疗)。 选择产品开发阶段:适用于快速迭代、需要灵活调整的行业(如消费电子)。 2、结合使用许多企业会将两者结合: 用APQP制定质量管理框架。 用产品开发阶段管理具体执行。 六、结论APQP和产品开发阶段(PLA, EVT, DVT, PVT, MP)都是产品开发的重要方法,但侧重点不同: APQP:更注重质量预防,适用于高要求行业。 产品开发阶段:更注重分阶段验证,适用于快速迭代产品。 在实际新项目开发中,企业可以根据行业特点选择合适的模式,甚至结合两者优势,以确保产品既高质量又高效上市。1 点积分- 广东一女子半夜扮鬼 吓唬路人 被路人强奸

1 点积分- 作为一个企业中层管理(主管)的迷茫,大家都是怎么办的?

朋友,别自责。这夹缝中的迷茫,恰是你责任心最强的证明。向上承载战略,向下托举团队,这平衡本就是最难的管理艺术。你的两难不是无能,而是想做得更好的焦灼。请相信,这份挣扎正是破茧前的必然。你不是孤舟,是桥梁——虽受两端之力,却也连接着两岸的价值。给自己一点时间。1 点积分- 质量工程师这5项技能,一般人我不告诉他!

1 点积分在工厂体系里,质量工程师是个“夹心饼干”的岗位。 上对客户,下对车间,左挡设计变更,右控供应波动,哪头都不能掉链子。很多新手刚入职,觉得只要会点工具方法、能写报告、能改文件,就能搞定质量。 可真要在这个岗位上混得开、站得住,光靠“懂点质量工具”是不够的。 今天就来说说,那些“写在JD之外”的5项关键技能。 一般人我不告诉他,现在告诉你。 一、以务实的态度去编务虚的8D报告质量人的日常,离不开写报告。而最经典的,莫过于8D。 8D之所以“虚”,是因为它要求我们从问题背景、根因分析到长期改善,每一D都写得头头是道。可真实现场往往杂乱、模糊、跨部门扯皮严重,不是每一个问题都能严丝合缝地对上模板。 于是你要学会“以务实的态度,去编务虚的报告”。 不是瞎编,而是: 能用有限的信息构建完整链条; 能在问题尚未彻底验证前,先交出一个逻辑自洽的框架; 能面对客户或高层,有条不紊地讲出问题应对计划。 会写8D的质量人多,但能把8D写得真实可信、让人愿意行动的质量人少。 这就是差距。 二、会做PPT:让专业看起来有逻辑PPT并不是质量工程师的本职,但却是你展示专业能力的工具。 同样的项目汇报,有人做的PPT让人一目了然,有人却让人看了三页都抓不到重点。 能做好PPT的人,通常具备三种能力: 梳理信息的能力:知道该放什么、不该放什么; 呈现逻辑的能力:不是堆截图,而是讲“问题-分析-对策-结果”; 站在听众角度思考的能力:老板要的是决策依据,不是问题过程;客户要的是态度与措施,不是细节堆砌。 一个质量人,如果能把复杂问题讲清楚、讲简洁,哪怕方案还没执行完,也容易赢得信任。 三、会喝酒,还能打官腔先说清楚,“会喝酒”并不是真鼓励你去拼酒,而是说你要能应对各种复杂的人际场景。 质量工作很容易陷入“单打独斗”状态,要拉得动现场、推得动采购、稳得住客户,不仅靠专业,更靠“会说话、懂分寸”。 什么叫“打官腔”? 是知道什么时候要缓一缓,不把话说死; 是懂得在没有答案的时候,先表态、稳情绪; 是面对多方质疑,能说得圆,推得动。 说到底,这是一种成熟的沟通能力,也是一种解决问题的“润滑剂”。 在质量岗位上,不是你一个人能解决所有问题的,但你要有能力让别人愿意配合你解决问题。 四、懂一点产品和工艺,至少别当“文职质量”你可能不是设计出身,也未必做过生产,但你至少要“听得懂、看得懂、问得明”。 懂点结构,你才知道哪些尺寸容不得偏差; 懂点工艺,你才能判断问题出在成型、组装还是检测; 懂点逻辑,你才能预判哪个变更可能埋下隐患。 当你不懂产品、不懂工艺,就只能被动接收现场信息,做不了判断,更别说推动改善。 真正有话语权的质量工程师,往往不是最懂的人,但一定是最知道“该问谁、该查哪”的那一个。 五、会说话,说得人信、愿动、能接受说话是门艺术,尤其对质量岗位来说,是影响力的核心武器。 质量人要面对的人,五花八门:产线工人、班组长、工艺工程师、客户经理、领导团队……每一类人,说话的方式都不一样。 你得做到: 遇到问题,能讲清楚根因; 推动整改,能讲明白价值; 面对矛盾,能讲出平衡与理解。 “会说话”不是油嘴滑舌,而是: 懂得同理; 能把冲突变协作; 能让一件难的事,在你嘴里变得合理、可行、有人愿意干。 一个项目为什么最后能闭环? 一个客户为什么不再追责? 很多时候,不是技术方案多厉害,而是你说话的方式,让人接受、愿意配合。 质量工程师,做的是系统的事,扛的是责任的活。 你可能没研发那么风光,也没销售那么外放,但你是最能看见真问题、推进真改善的岗位。 掌握这5项隐藏技能,不只是为了“干活”,更是为了让你的专业、态度和判断被看见、被信任、被尊重。 会编务虚报告,是你的表达力; 会做PPT,是你的逻辑力; 会处世应对,是你的人情力; 懂工艺懂产品,是你的专业底; 会说话,是你的领导力。1 点积分- 管理能力的开发教程资料免费下载

1 点积分企业管理能力提升的系统化路径与实践方略企业管理能力作为组织核心竞争力的关键要素,直接影响着企业的运营效率、战略执行力和可持续发展水平。在数字化时代背景下,企业管理能力的提升需要构建系统化框架,本文将从以下维度展开论述: 一、企业管理能力的内涵解析概念界定: 战略执行能力:将企业战略转化为可操作的行动计划 组织协调能力:有效整合人力、物力、财务等资源 团队领导能力:激发员工潜能,提升团队效能 变革管理能力:应对外部环境变化的适应与创新 能力模型: 基础层:业务专业能力 中间层:团队管理能力 高层:战略决策能力 二、管理能力提升的实践路径分层培养体系构建 基层管理者:强化执行力和团队协作能力 中层管理者:提升跨部门协调和项目管理能力 高层管理者:培养战略思维和决策能力 数字化管理工具赋能 引入ERP、CRM等管理系统 应用大数据分析辅助决策 建立数字化人才评估体系 组织机制创新 建立学习型组织文化 优化绩效考核与激励机制 实施轮岗与继任者计划 三、典型企业实践案例华为"干部轮岗制"培养复合型管理人才 阿里巴巴"管理三板斧"培训体系 腾讯"活水计划"促进人才流动 四、实施效果评估体系定量指标:团队绩效提升率、员工满意度 定性指标:战略执行效果、创新能力提升 长期跟踪:管理者晋升率、人才梯队建设 结语:企业管理能力提升是一项系统工程,需要结合企业发展战略,构建分层分类的培养体系,并通过组织机制创新和数字化工具应用,实现管理效能的持续提升。未来,随着人工智能等新技术的发展,管理能力的内涵和培养方式也将不断演进。 注册或登陆Boss协会可免费下载!1 点积分- ISO22002-1 2025食品安全前提方案资料免费下载

国际标准化组织(ISO)是由各国标准化机构(ISO 成员团体)组成的全球性联盟。国际标准的制定 工作通常由 ISO 技术委员会承担。已成立技术委员会的学科,感兴趣的成员团体均有权参加该委员 会。与 ISO 保持联络关系的国际组织(政府和非政府性质)也可参与工作。ISO 在所有电工标准化 领域与国际电工委员会(IEC)保持着紧密合作关系。 本文件的制定程序及其后续维护程序均遵循 ISO/IEC 导则第 1 部分的规定。特别需要注意的是,不 同类型的 ISO 文件所需的不同批准标准。本文件根据 ISO/IEC 导则第 2 部分的编辑规则起草(参见 www.iso.org/directives)。 ISO 提醒注意,本文件的实施可能涉及(一项或多项)专利的使用。ISO 对于任何声称与之相关的 专利权的证据、有效性或适用性不持立场。截至本文件发布之日,ISO 尚未收到实施本文件可能需 要的(一项或多项)专利通知。但实施者应注意,这可能不代表最新信息,最新信息可从 www.iso.org/patents提供的专利数据库中获取。ISO 不承担识别任何或所有此类专利权的责任。 本文件使用的任何商品名称仅为方便用户提供信息,并不构成认可。 关于标准自愿性说明、ISO 特定术语及与合格评定相关表述的含义,以及 ISO 遵循世界贸易组织 (WTO)《技术性贸易壁垒协定》(TBT)原则的信息,请参阅www.iso.org/iso/foreword.html。 本文件由 ISO/TC 34 技术委员会第 17 分委员会(食品安全管理体系)编制。 本第一版取代了经过技术修订的 ISO/TS 22002-1:2009。 注册或登陆Boss协会可免费下载!1 点积分- 全面可视化管理手册资料下载

1 点积分什么是全面可视化管理手册全面可视化管理手册是企业实现高效运营的核心工具,它通过系统化的视觉管理方法,将复杂的工作流程、生产数据和关键指标转化为直观易懂的可视化信息。这种管理方式起源于日本丰田生产系统,现已成为全球制造业和服务业提升运营效率的标准实践。排名全面可视化管理手册显示,采用该系统的企业在运营效率上平均提升30%以上。 全面可视化管理手册的关键方面1. 核心组成要素全面可视化管理手册最佳实践包含以下关键组件: 生产进度看板:实时显示生产状态和目标达成情况 质量异常警报:通过颜色标识快速发现问题 设备状态指示:直观展示机器运行状况 5S管理标识:规范现场物品摆放位置 安全警示系统:预防潜在危险 2. 实施路径软件全面可视化管理手册通常建议分阶段实施: 现状评估:识别需要可视化的关键流程 设计阶段:制定可视化标准和规范 试点运行:在小范围内验证效果 全面推广:逐步扩展到整个组织 持续优化:根据反馈不断改进 3. 技术支持现代全面可视化管理手册成本中,数字化解决方案占比越来越高: 电子看板系统:实现数据实时更新 Andon系统:异常即时报警 MES系统集成:与生产执行系统无缝对接 移动端应用:随时随地查看关键指标 为什么全面可视化管理手册核心价值主张问题即时暴露:使异常情况一目了然,加快响应速度 信息透明共享:打破部门壁垒,促进协同工作 标准直观展示:降低培训成本,确保执行一致性 决策数据驱动:基于事实而非经验做决定 文化潜移默化:培养员工的问题意识和改善习惯 行业应用案例排名全面可视化管理手册前10%的企业案例显示: 汽车制造:某车企通过可视化将质量问题处理时间缩短70% 医疗服务:医院运用看板管理使患者等待时间减少45% 物流仓储:配送中心通过可视化提升拣货效率60% 全面可视化管理手册最佳实践成功要素分析领导层承诺:高层必须亲自参与和支持 员工参与:鼓励一线员工提出改进建议 持续培训:定期更新员工的可视化管理技能 技术适配:选择适合企业规模的解决方案 文化塑造:将可视化思维融入日常管理 常见误区规避软件全面可视化管理手册特别提醒注意: 过度可视化:避免信息过载,只显示关键指标 形式主义:确保可视化内容与实际业务相关 技术依赖:不应完全依赖电子系统,保留必要的手工看板 更新滞后:建立信息更新责任制 评估缺失:定期检查可视化效果 实施效益与成本分析可量化收益全面可视化管理手册成本投入通常能在6-12个月内收回: 质量成本:降低30-50% 生产效率:提升20-40% 库存周转:加快35-60% 空间利用率:提高25-45% 培训时间:缩短40-65% 成本构成全面可视化管理手册成本主要包括: 硬件投入:电子看板、显示屏等(占总成本40%) 软件开发:定制化系统(30%) 咨询服务:专家指导(20%) 培训费用:员工技能提升(10%) 未来发展趋势AI技术融合:智能异常识别和预测分析 AR/VR应用:增强现实指导现场操作 物联网集成:设备数据自动采集和可视化 云端部署:实现多工厂数据协同 移动化普及:随时随地访问管理看板 实施路线图建议需求分析(1-2周):明确业务痛点和可视化需求 方案设计(2-4周):制定适合企业的可视化架构 试点实施(4-8周):选择关键区域进行验证 评估优化(2-4周):收集反馈并调整方案 全面推广(3-6个月):分阶段部署到全公司 持续改进(长期):建立定期评审机制 选择全面可视化管理手册最佳方案时,建议考虑企业规模、行业特点和现有IT基础设施,可以从小规模试点开始,逐步扩大应用范围。记住,可视化的最终目的是让问题无处藏身,从而驱动持续改进和组织学习。 注册或登陆Boss协会可免费下载!1 点积分- 为什么PQE总是吵不过工艺?

1 点积分前几天一个PQE朋友喝酒跟我吐槽: “每次开会讨论不良,我一说‘这批产品不合格’,工艺那边立马怼回来:‘那你来生产一批啊!’ 我嘴上接不住,心里全是火,回去只能写个长长的报告,还得被说是‘只会挑毛病’。” 其实,这不是个别人的困境。PQE(Process Quality Engineer,制程质量工程师)在工厂里处境很微妙:既要维护质量,又要跟生产、工艺打交道,但一旦技术细节上被问住,话语权就会瞬间掉到谷底。 今天,就来聊聊为什么PQE总是吵不过工艺,以及怎么翻盘。 一、只懂检验不懂工艺,是PQE话语权缺失的根源很多PQE的日常技能包长这样: 对照图纸和IPC标准看外观、尺寸、功能 检查数据、审核报告是否合格 发现问题就开8D或CAR,让相关部门整改 但工艺部门的底气来自生产现场和技术细节。 当他们抛出“焊膏厚度是多少”“板面洁净度怎么控制”“真空回流峰值怎么设”这些问题时,如果PQE说不出个所以然,那对方很容易用一句“那你来生产一批啊”堵住你。 质量不是光看结果合不合格,还要能说清为什么不合格、问题在哪个环节产生、怎样预防。如果你不懂工艺参数、设备特性、制程窗口,那在技术辩论里就是被动挨打。 二、PQE实现翻盘的关键步骤第一步:用PFMEA收割工艺的“黑匣子”PFMEA(Process Failure Mode and Effects Analysis,过程潜在失效模式及后果分析)是一个好用到爆的工具。 它能把所有历史不良、潜在不良、机理逻辑全部记录下来 它是以流程为切入点,而不是“谁的锅” 做法很简单: 以“按流程记录到PFMEA”为理由,邀请工艺、生产一起开会 借机把车间老师傅的经验、隐性风险全部写下来 最终形成一个“质量+工艺”的风险数据库 这样,你在谈问题时不是“指责”,而是“引用FMEA风险条目”,对方想反驳也得先改掉自己承认过的流程风险。 第二步:学习CQI-27,把重点工艺参数背下来想在工艺面前立住,必须会说参数。 比如: SMT质量分析要知道焊膏厚度标准 点锡不良要知道锡膏开口角度影响 分析虚焊要清楚回流曲线各段升温的意义 CQI-27《焊接系统评审》里把SMT焊接的关键过程参数和控制方法都列得很清楚。 你要做的就是: 把工厂主力制程的CQI-27关键点背下来 在会议上用“符合过程窗口”“关键控制量超限”这种术语发言 这样一来,工艺部门听得懂、也不能随便忽悠你。 第三步:搞清楚IPC标准,不只是会判合格很多质量人只会用IPC-A-610去判外观缺陷,但IPC-2221(印制板通用设计标准)才是上位标准。 案例: 懂得上下游标准的关系,不仅能让你判定更精准,还能在质量闭环中站得更高。 第四步:面对挑衅,进行“技术反击”技术反击不是吵架,而是用工具、标准和数据把主动权拿回来。 例如: 这种说法的好处: 它基于事实和标准,而不是情绪 它把风险和责任放在台面上,让对方权衡 它能让你从“找茬”变成“守底线” 三、PQE赢得尊重的关键越懂工艺,别人越不敢忽悠你不用全懂每道工序,但关键参数和控制点必须了然于胸。 越会用工具,别人越不敢推锅PFMEA、控制计划、SPC图、趋势分析,这些都是硬核“防身术”。 越理解标准,越能守住底线IPC、CQI、ISO9001条款,都是帮你撑腰的法律条文。 质量人赢得尊重,不是靠嗓门,而是靠技术+规则的组合拳。 当你从“挑毛病”变成“识风险”的人,工艺就不再是对手,而是合作伙伴。1 点积分- 质量部不懂工艺、研发、生产、物料,却什么都要管?

1 点积分上周在一家工厂开跨部门质量会议,场面那叫一个“和谐”—— 客户投诉某批产品功能失效,设计部说:“设计没问题,工艺没做好。” 工艺部说:“我们工艺文件写得清清楚楚,是生产没按流程。” 生产部说:“你们看看来料,合格吗?采购没把关好。” 采购部说:“供应商是合格的,设计选材才是根源。” 大家推来推去,最后领导拍板: 当时质量部经理苦笑了一下: “研发、工艺、生产、物料,哪个环节都不是我们直接做的,结果全摊我们头上。” 如果你在质量部混过一段时间,大概率经历过这种“全员甩锅、质量兜底”的场景。 工艺我们不是专家,研发我们插不上话,物料我们没下过单,生产我们没上过岗,但最终的客户投诉、索赔、退货,全都得我们背着。 所以今天这篇文章,老王就跟你聊聊为什么质量部看似“不懂”,却必须“都要管”,以及怎么管才能既守住底线,又不被当成“背锅侠”。 一、质量管理的整体性很多人以为质量就是“最后检一检”,其实,质量的本质是全流程的“控”。 ISO9001早就明确:质量是贯穿从设计到交付的全过程管理,不是末端的挑挑拣拣。 质量管理必须覆盖以下四大环节,每个环节的短板都可能成为后续质量问题的直接原因: 短板环节 导致后果 设计问题 产品功能不符、客户投诉、市场召回 工艺问题 制程不稳定、效率低下、成本增加 物料问题 批次不一致、良率波动、客户抱怨 生产问题 流程偏离、异常频发、返工报废 现实情况: 设计没考虑到装配间隙,生产线拼不起来,返工率飙升。 工艺文件里关键参数没控制,班组各自“凭经验”,导致同批次产品质量差异大。 物料供应商批次差异大,焊接合格率从98%掉到85%。 生产不按标准流程走,省了一道工序,却换来了客户退货。 质量部必须从源头关注这些环节,才能守住交付底线。 二、质量的逻辑核心质量的真正逻辑:预防为主,而非事后“灭火”。 如果只在出货前发现问题,损失已经形成。 质量的价值是问题发生前介入,在风险还没变成事故时就消掉它。 质量部常用的预防手段包括: DFMEA(设计阶段风险预判)在研发阶段就参与评审,把“潜在失效模式”提前列出来,比如结构薄弱、材料选择错误等。 PFMEA(工艺阶段难点识别)制程流程确定前,识别可能的不稳定因素,如工艺窗口过窄、设备精度不足。 来料管控供应商的进料检验标准要明确,避免不良原材料进线。 首件验证批量生产前,先用首件来验证产品与工艺是否匹配。 过程审核检查生产过程是否按既定标准执行,有无偏离。 出货放行出货前最后一道关口,既是客户的信任线,也是质量的底线。 一句真话: 你不查,客户会查;你不控,市场会控;你不盯,代价就是赔款、索赔、退货和口碑崩塌。 三、质量部的关键角色1. 跨部门协同桥梁当设计、工艺、采购、生产互相推诿时,质量部必须横向追溯问题根源。 比如,客户投诉尺寸不稳定: 设计说是工艺问题; 工艺说是生产没按流程走; 生产说是物料问题; 物料说是设计选型不合理。 ——最后,质量部要统筹信息,找到真正的原因,并推动解决。 2. 标准审核人质量部不替工艺制定“怎么做”,但要确认“做出来的东西是否合格”。 工艺职责 质量职责 制定“怎么做” 确认“是否合格” 设定参数/流程 审核是否满足客户需求 安排操作方法 审查控制点与可追溯性 这样,工艺和质量既不越界,也不脱节。 3. 闭环推动者 & 问题解剖师质量部不仅发现问题,还要推动全流程闭环: 用8D报告分解问题原因与措施。 做趋势数据分析,看问题是偶发还是系统性。 通过KPI监控和品质回顾会议,检查改善效果。 闭环不到位,问题就会反复出现。 4. 流程可靠性守护者质量部要验证: 自检是否有效。 作业指导书是否逻辑合理。 供应商报告是否真实可信。 流程合规不是为了应付审核,而是为了确保交付质量有保障。 四、质量部介入要点质量人必须从系统视角介入各个业务模块,而不是事事都自己干。 介入的目的,是守住交付链条的最低底线。 业务模块 质量介入点 研发设计 参与FMEA、审核设计风险、确认关键特性 工艺制定 审核工序能力、确认控制点设置 材料采购 明确检验标准、建立供应商评价体系 生产制造 过程审核、异常控制、改进追踪 客户反馈 投诉分析、制定预防措施、防止复发 总结质量部“不懂工艺、不懂研发、不懂物料、不懂生产”并不是说质量部真的外行,而是因为质量部的专业是系统性质量管理,不是某一个单点的专业技能。 它的职责不是替别人做事,而是确保所有环节的结果都能交付给客户一个稳定、合格、可追溯的产品。 所以,当有人再吐槽质量部“啥都要管”时,你可以笑着说:1 点积分- 质量经理注意:客户投诉根源分析与改进策略研究

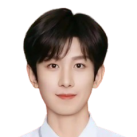

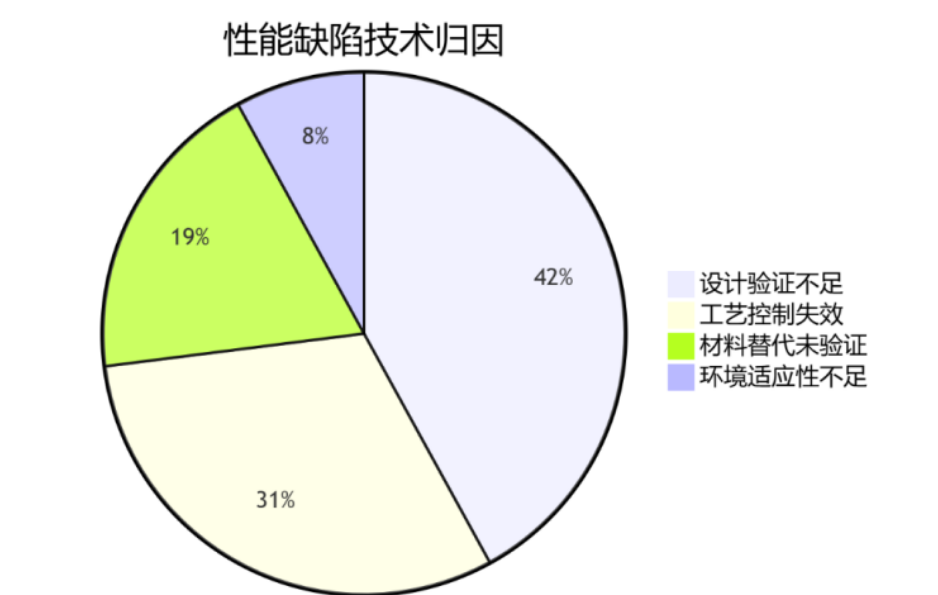

1 点积分2024年中国质量协会数据显示,制造业客户质量问题投诉量同比上升17.3%,其中83%的投诉最终被证实存在系统性质量问题。当某新能源车企因电池管理系统缺陷被迫召回时,其单月市值蒸发高达200亿元;某家电巨头因电机异响问题导致市场份额下滑5个百分点。这些案例印证了日本质量专家狩野纪昭的论断:“制造业的每一次投诉,都是生产系统发出的病理信号。” 第一部分制造企业投诉的六大核心来源(基于10万+投诉案例分析)1、产品性能缺陷(占比39.2%)行业数据: 机械装备领域:液压系统泄漏占投诉量的28%(中国工程机械工业协会) 电子制造业:电路板焊接不良引发63%的功能性故障(IPC国际电子工业联接协会) 典型案例: 某品牌工业机器人定位漂移:因谐波减速器齿轮间隙超标,导致汽车焊接生产线批量返工,直接损失1.2亿元 光伏逆变器炸机事件:IGBT模块散热设计缺陷,电站业主集体索赔8000万元 2、可靠性问题(占比27.5%)寿命测试数据: 汽车零部件:早期失效(<1000小时)投诉中,72%源于热处理工艺波动(中国汽车技术研究中心) 家电行业:电机轴承磨损问题占耐用性投诉的61%(中国家用电器研究院) 失效案例: 风电齿轮箱批量断裂:未检测到锻件内部白点缺陷,导致风场大规模停机维修 工程机械液压缸漏油:密封件耐候性不达标,高原地区故障率超平原3倍 加速寿命试验对比: 3、外观质量瑕疵(占比18.7%)视觉检测数据: 汽车涂装:橘皮缺陷导致主机厂退货率高达15%(PPG工业涂料报告) 消费电子:CNC加工刀纹投诉占外观问题的43%(苹果供应链质量白皮书) 典型事件: 高端手机边框划伤:自动化包装线吸盘硬度超标,单批次损失2000万元 卫浴五金电镀起泡:前处理脱脂不彻底,引发海外客户整柜退货 表面处理缺陷谱: 3.1、涂层附着力不足(39%) 3.2、色差ΔE>1.5(28%) 3.3、颗粒/杂质(19%) 3.4、机械损伤(14%) 4、交付异常(占比8.3%)供应链调研: 延期交付投诉中,76%源于供应商二级物料断链(Gartner供应链报告) 错漏发问题导致制造业客户复购率下降21%(罗兰贝格研究) 危机案例: 医疗设备核心部件缺货:因日本供应商地震停产,延误300家医院装机 出口货物单证不符:HS编码错误导致整批货物滞留港口,滞港费达货值18% 5、文档合规问题(占比4.1%)认证审计发现: 医疗器械行业:79%的文档类投诉涉及技术文件更新滞后(FDA警告信分析) 出口产品:CE标志错误使用占贸易纠纷的53%(中国贸促会数据) 合规警示: 压力容器铭牌参数错误:导致整批产品被欧盟海关销毁 润滑油MSDS缺失:引发澳大利亚海关罚没,损失运费+货值120万美元 6、服务响应滞后(占比2.2%)服务时效数据: 工业设备:现场服务响应超48小时,客户满意度下降37%(西门子服务年报) 备件供应:紧急订单满足率不足65%(三一重工售后报告) 第二部分、行业特异性投诉热点图谱1、汽车制造业VOC分析动力总成:变速箱异响(38%) 智能驾驶:雷达误报(29%) 车身系统:密封条漏水(21%) 2、装备制造业TOP问题精度丧失:机床定位精度漂移(0.02mm→0.1mm) 稳定性差:液压系统压力波动±15% 3、消费电子痛点分布显示缺陷:OLED烧屏(53%) 交互故障:触摸屏失灵(31%) 第三部分、基于质量防线的系统解决方案1、设计质量堡垒福特8D报告应用:将投诉分析周期从30天压缩至72小时 博世DFMEA标准:潜在失效模式识别率提升90% 2、生产过程免疫丰田ANDON系统:缺陷拦截率提高至99.7% 海尔TQM体系:将客户标准嵌入2000个控制点 3、供应链协同网络华为供应商质量门:来料PPM从5000降至200 大疆无人机溯源系统:关键件生命周期可追溯 4、数字化质量平台三菱电机AI质检:将漏检率从3%降至0.05% 格力大数据预警:提前3个月预测电机失效风险 第四部分、投诉转化的价值创造模型宝马集团案例: 将传动轴异响投诉转化为设计改进 NVH指标提升4dB,客户好评率上升22% 节省售后成本3800万欧元/年 质量经济学测算: 数据表明:每投入1元投诉处理,可产生8.3元的综合收益(J.P.Morgan质量价值报告) 结语:从投诉到卓越的制造进化德国TÜV的研究显示:将客户投诉纳入持续改进循环的企业,其产品不良率下降速度是行业平均的2.7倍。正如通用电气前CEO杰克·韦尔奇所言:"工厂与客户之间不应该有墙。"当三一重工建立全球客户声音(VOC)实时监控系统后,其挖掘机产品MTBF(平均无故障时间)从3000小时提升至5800小时。 在智能制造时代,那些将投诉视为"免费咨询"的企业,正在构建难以复制的质量竞争优势。这不仅是制造技术的较量,更是企业质量文化的终极试金石。1 点积分- 学会QFD【质量功能展开】助力FMEA功能分析资料下载

QFD(质量功能展开)全面解析:从顾客需求到产品设计的系统方法质量功能展开(Quality Function Deployment,简称QFD)是一种系统化的方法,用于将顾客需求转化为产品设计、零部件特性、工艺要求和生产控制的关键特性。作为现代质量管理和产品开发的核心工具,QFD起源于20世纪60年代末日本的造船和汽车工业,由赤尾洋二(Yoji Akao)和水野滋(Shigeru Mizuno)等专家发展完善,现已成为全球制造业和服务业广泛采用的需求转化与产品策划技术。 QFD的基本概念与发展历程QFD的定义与核心思想质量功能展开(QFD)是一种结构化方法,它采用矩阵分析的形式,系统地将顾客需求(Customer Requirements,又称"顾客之声"Voice of Customer,VOC)转化为产品开发各阶段适当的技术要求。QFD的核心在于确保产品设计的每个方面都直接或间接地反映真实的顾客需求,从而在开发初期就预防质量问题,减少后期变更成本。 QFD与传统产品开发方法的本质区别在于其预防性质量观。传统方法通常在产品设计完成后通过测试发现质量问题,而QFD则在设计阶段就将质量"构建"到产品中。这种思想与著名质量管理专家田口玄一(Genichi Taguchi)的"离线质量工程"理念高度一致,强调通过上游质量策划避免下游质量问题。 QFD方法基于三个基本原则: 需求导向:所有技术决策必须追溯至明确的顾客需求 跨职能协作:市场、设计、工艺、生产等部门共同参与 定量化分析:通过矩阵关系将主观需求转化为客观技术指标 QFD的历史演进QFD的发展历程反映了现代质量管理的演进路径: 1966年:日本玉川大学赤尾洋二教授首次提出"质量展开"概念 1972年:三菱重工神户造船厂首次应用QFD方法 1978年:丰田汽车公司及其供应商开发出"质量屋"(House of Quality,HOQ)技术,将QFD应用扩展到汽车开发全过程 1983年:美国学者Don Clausing将QFD引入西方,首先在福特汽车公司应用 1988年:美国供应商协会(ASI)推出四阶段QFD模式,推动QFD在美国制造业的普及 1990年代:QFD与TQM、六西格玛、稳健设计等方法融合,应用领域扩展到服务业、软件业和医疗行业 21世纪:数字化QFD工具出现,与大数据、AI技术结合,形成智能化的需求分析系统 QFD的应用价值与效益实施QFD能为组织带来多方面的战略和运营效益: 市场响应能力提升:通过准确捕捉和转化顾客需求,提高产品市场契合度。美国汽车工业研究表明,采用QFD的项目比传统方法开发的产品市场接受度高40-60%。 开发周期缩短:系统的需求分析减少后期设计变更,平均可缩短开发周期30%。日本丰田公司的数据显示,应用QFD后新车开发时间从48个月缩短至12-18个月。 质量成本降低:早期预防质量问题可显著减少后期返工和保修成本。施乐公司报告QFD帮助其减少60%的现场故障。 跨部门协作增强:QFD矩阵作为共同语言,打破部门壁垒。3M公司发现QFD使研发与市场部门的沟通效率提高50%以上。 创新机会识别:系统分析顾客需求可发现未被满足的潜在需求。索尼Walkman的开发就受益于QFD揭示的"便携音乐"这一隐性需求。 QFD的实施流程与质量屋(HOQ)构建QFD的四阶段模型传统QFD采用四阶段转化过程,将顾客需求逐步展开为生产要求: 产品规划阶段(顾客需求→产品特性):构建第一个质量屋,确定关键产品技术特性 零部件展开阶段(产品特性→关键零件特性):识别对产品特性影响最大的零部件参数 工艺规划阶段(零件特性→制造工艺参数):确定实现零件特性的关键工艺参数 生产控制阶段(工艺参数→生产操作规范):制定具体的操作和检验标准 这四个阶段形成需求转化的完整链条,确保顾客声音贯穿产品实现全过程。在实际应用中,组织可根据产品复杂度和资源情况选择全部或部分阶段实施。 质量屋(House of Quality)结构与构建步骤质量屋(HOQ)是QFD的核心工具,其名称来源于其屋顶状的矩阵结构。完整的HOQ包含六个主要部分: 顾客需求及其重要性(左墙):识别并优先排序顾客需求 技术特性(天花板):列出满足需求的可测量技术参数 关系矩阵(房间):展示需求与技术特性的关联程度 技术特性相关性(屋顶):分析技术特性之间的相互作用 竞争性评估(右墙):比较本公司与竞争对手的产品表现 技术目标值(地下室):设定技术特性的目标值和改进方向 HOQ构建的详细步骤步骤1:收集与分析顾客需求 顾客需求是HOQ的基础,必须全面准确地收集。常用方法包括: 深度访谈(一对一深入交流) 焦点小组(组织代表性顾客讨论) 问卷调查(大样本量化调查) 现场观察(观察顾客实际使用情况) 投诉分析(研究现有产品的不足) 大数据分析(挖掘社交媒体、评论等数据) 收集到的需求应按Kano模型分类: 基本需求(Must-be):顾客认为理所当然应具备的功能 期望需求(One-dimensional):性能越好顾客越满意 兴奋需求(Attractive):超出顾客预期的创新特性 需求还应组织成层次结构,通常分为一级需求(主要方面)、二级需求(具体表现)和三级需求(详细描述)。例如汽车的一级需求可能是"安全性",二级需求包括"碰撞保护"、"视野良好"等,三级需求可进一步细化为"正面碰撞时乘客舱不变形"等。 步骤2:确定需求重要性 采用1-5或1-9尺度对每个需求的重要性进行评分,可通过以下方法确定: 直接询问顾客(调查或访谈) 联合分析(通过权衡选择推断重要性) 层次分析法(AHP)等结构化方法 对于多层次需求,下级需求重要性应与其对上级需求的贡献度相乘得到最终权重。 步骤3:转化顾客需求为技术特性 技术特性应是可测量的工程参数,能够直接影响顾客需求。好的技术特性应满足SMART原则: Specific(具体) Measurable(可测量) Actionable(可操作) Relevant(相关) Traceable(可追溯) 例如,对于"手机电池续航时间长"这一顾客需求,可能的技术特性包括"电池容量(mAh)"、"待机电流(mA)"、"屏幕功耗(W)"等。 步骤4:构建关系矩阵 关系矩阵展示各技术特性对满足顾客需求的贡献程度,通常用符号表示: ◎:强相关(9分) ○:中等相关(3分) △:弱相关(1分) 空白:无相关(0分) 关系矩阵应逐行逐列检查,确保每个重要需求都有足够的技术特性支持,而每个技术特性都至少与一个需求相关。 步骤5:技术特性相关性分析(屋顶) 屋顶矩阵展示技术特性之间的相互关系,分为: 正相关(协同):改善A特性有助于B特性 负相关(冲突):改善A特性会损害B特性 无相关 这种分析有助于识别设计中的技术冲突,为后续创新解决问题提供方向。 步骤6:竞争性评估 从顾客角度比较本公司产品与主要竞争对手在各需求上的表现,通常采用1-5分制。同时进行技术性评估,测量各产品在技术特性上的实际表现。通过对比可发现: 哪些需求上我们领先或落后 哪些技术特性是我们的优势或劣势 是否存在顾客感知与技术测量的差距 步骤7:设定技术目标值 基于前述分析,为每个技术特性设定: 目标值:要达到的具体数值 改进方向:增加、减少或优化 重要性分数:通过关系矩阵计算得出(顾客需求权重×关系分数的总和) 最终确定应优先关注的高重要性、高改进潜力的"关键"技术特性。 QFD实施中的关键成功因素成功实施QFD需要关注以下要素: 高层支持与跨部门团队:QFD需要多部门协作,必须有高层管理者的支持和授权。理想团队应包括市场、设计、工艺、质量、生产等部门的代表。 真实的顾客声音:避免依赖内部假设,应直接接触真实顾客,特别是领先用户(Lead User)。 适当的工具支持:复杂产品可能需要专业QFD软件(如QFD Designer、QFD Capture等)管理大量数据。 迭代与更新:QFD不是一次性活动,应随市场变化和技术发展更新分析。 与其它工具整合:将QFD与FMEA、TRIZ、田口方法等工具结合使用,形成完整的产品开发方法体系。 QFD的应用案例与进阶方法典型行业应用案例案例1:汽车行业 - 车门系统设计某汽车制造商应用QFD改进车门设计,首先通过调研识别出顾客的12项核心需求,包括"开关门轻松"、"行驶中无噪音"、"密封性好"等。团队将这些需求转化为28项技术特性,如"关门所需能量"、"门缝公差"、"密封条压缩力"等。 通过HOQ分析发现: "关门所需能量"与多个需求高度相关,是关键特性 "门缝公差"与"行驶中无噪音"强相关,但与"生产成本"负相关 竞争评估显示公司在"密封性"上落后主要对手 基于QFD结果,团队重新设计了车门铰链结构和密封系统,最终产品在J.D. Power初始质量调查中车门相关投诉减少35%。 案例2:医疗设备 - 血糖仪开发某医疗设备公司开发新型血糖仪时,通过QFD处理以下矛盾: 患者需求:"测试无痛"要求采血量少 技术特性:"检测精度"需要足够血样 医生需求:"结果可靠"要求高精度 QFD团队采用TRIZ(发明问题解决理论)解决这一技术冲突,最终开发出只需0.3微升血样但精度达到ISO 15197:2013标准的新型传感器,产品上市后迅速占据20%市场份额。 案例3:软件开发 - 企业ERP系统某软件公司应用QFD开发新一代ERP系统: 识别出"系统响应快"、"易于学习"、"定制灵活"等关键用户需求 转化为"数据库查询时间"、"界面一致性分数"、"模块耦合度"等技术特性 发现"定制灵活"与"系统稳定"存在技术冲突 通过HOQ优先级分析,团队决定采用微服务架构平衡这一矛盾,最终产品客户满意度提升28%,实施周期缩短40%。 QFD的扩展与变体方法随着应用领域扩大,QFD发展出多种变体和扩展方法: 并行QFD:将传统四阶段并行处理,缩短开发时间,适用于快速迭代产品。 模块化QFD:针对复杂产品系统,先对各子系统分别构建HOQ,再整合为总体QFD。 模糊QFD:引入模糊数学处理不确定的顾客语言和判断,适用于早期概念阶段。 成本部署QFD:在传统矩阵中加入成本维度,平衡性能与成本。 服务QFD:调整技术特性为服务要素,应用于银行、医疗、教育等服务行业。 数字化QFD:结合大数据分析自动提取顾客需求,使用AI优化关系矩阵。 QFD与其他质量工具的集成QFD常与其他质量工程工具结合使用,形成更强大的分析框架: QFD与Kano模型:先用Kano模型分类需求优先级,再输入QFD分析。兴奋需求即使重要性评分不高也应特别关注。 QFD与TRIZ:当屋顶矩阵显示技术特性冲突时,使用TRIZ创新原理寻找突破性解决方案。 QFD与FMEA:QFD识别的关键特性应作为FMEA分析的重点,预防潜在失效。 QFD与田口方法:QFD确定的关键参数可用于田口实验设计,优化参数组合。 QFD与六西格玛:QFD输出的CTQ(关键质量特性)可作为六西格玛DMAIC项目的改进焦点。 QFD实施中的常见问题与对策问题:顾客需求收集不全或有偏差 对策:采用多种方法交叉验证,包括观察法和数据分析法,不只依赖访谈和调查。 问题:技术特性与顾客需求关联牵强 对策:邀请有经验的工程师参与,确保技术特性确实能影响顾客感知。 问题:关系矩阵过于庞大难以管理 对策:分层处理,先在高层次分析,再对关键区域深入展开;使用专业软件工具。 问题:实施结果与预期不符 对策:定期回顾和更新QFD分析,市场测试验证假设,灵活调整方向。 问题:部门协作不畅影响进展 对策:明确各角色责任,建立定期协调机制,高层管理者参与关键节点评审。 QFD在现代产品开发中的创新应用数字化与智能化QFD随着数字技术的发展,QFD正经历数字化转型,形成更高效、更智能的新一代应用模式: 大数据驱动的顾客需求分析: 通过自然语言处理(NLP)分析社交媒体、产品评论、客服记录中的非结构化数据 使用文本挖掘技术自动识别高频词、情感倾向和潜在需求 例如,某家电企业通过分析10万条在线评论,发现"冰箱静音"这一未在传统调查中出现的重要需求 AI辅助的关系矩阵构建: 应用机器学习算法,基于历史QFD项目数据预测新的需求-特性关系 使用专家系统自动建议可能遗漏的技术特性 例如,汽车电子系统的QFD中,AI系统根据过往200个项目模式,建议增加"电磁兼容性"这一工程师最初忽略的特性 实时更新的动态QFD: 连接物联网产品使用数据,实时监控技术特性与顾客满意度的实际关系 根据市场反馈自动调整需求优先级和技术目标 例如,某工业设备制造商通过设备联网数据发现"启动时间"对顾客生产效率影响大于预期,及时调整QFD优先级 虚拟现实(VR)辅助的QFD协作: 分布式团队在虚拟环境中共同构建和修改HOQ 通过沉浸式体验更好地理解顾客使用场景 例如,医疗设备开发团队使用VR模拟手术室环境,更准确地评估"操作便捷性"需求 QFD在敏捷开发中的应用传统QFD被认为较为重型,与敏捷开发的快速迭代理念存在张力。现代实践已发展出敏捷QFD方法,使其适应敏捷环境: 最小可行HOQ(Minimum Viable HOQ): 聚焦最关键的3-5项顾客需求和对应技术特性 快速建立基本关系矩阵,在迭代中逐步完善 例如,某SaaS初创企业每两周更新一次精简版HOQ,随产品迭代逐步扩展 用户故事映射到QFD: 将敏捷开发中的用户故事(User Story)作为顾客需求输入 技术特性对应为验收标准和工程任务 例如,某移动App团队将"作为用户,我希望快速找到附近餐厅"转化为"搜索响应时间<1秒"等技术特性 冲刺(Sprint)级别的QFD: 在每个冲刺规划时,参考QFD优先级排序待办事项(Backlog) 冲刺评审时验证技术特性对顾客需求的贡献度 例如,某游戏开发团队根据QFD确定每个版本应优先改进哪些玩家体验指标 QFD在服务创新中的应用服务行业的无形性、同时性和易变性使传统QFD需要调整应用方式。服务QFD(ServQFD)发展出特定方法: 服务需求转化模型: 顾客需求→服务要素→员工行为→支持流程 例如,酒店"快速入住"需求转化为前台流程、IT系统、员工培训等技术特性 服务接触点分析: 识别服务过程中的关键时刻(MOT),构建针对每个接触点的HOQ 例如,医院将就诊过程分解为预约、挂号、候诊、诊疗等环节分别分析 服务质量差距模型整合: 结合SERVQUAL模型的五个维度(可靠性、响应性、保证性、移情性、有形性) 例如,银行QFD分析显示顾客最关注"可靠性",但竞争评估显示其在"响应性"上落后 QFD在可持续发展产品开发中的应用随着ESG(环境、社会、治理)理念普及,绿色QFD方法应运而生,将可持续性纳入产品设计: 三重底线整合: 顾客需求扩展至环境和社会需求(如"可回收"、"低碳") 技术特性包括能耗、材料毒性、碳足迹等 例如,电动汽车QFD同时考虑"续航里程"和"电池可回收性" 生命周期思维: 从原材料获取到产品废弃的全生命周期视角分析需求和技术特性 例如,家具QFD考虑"组装便捷性"(使用阶段)和"包装可降解性"(废弃阶段) 生态设计矩阵: 在传统HOQ基础上增加环境影响评估维度 例如,某包装设计QFD显示"减薄材料厚度"虽降低成本但与"强度"需求冲突,通过创新结构设计实现双赢 QFD的未来发展趋势QFD方法仍在不断演进,未来可能的发展方向包括: 预测性QFD: 结合市场趋势分析和预测模型,识别未来可能兴起的需求 使用情景规划(Scenario Planning)准备多种技术路线 神经科学增强的QFD: 应用神经市场营销(Neuromarketing)技术更深入理解顾客潜意识的真实需求 例如,通过脑电图(EEG)测量顾客对设计概念的情绪反应 区块链验证的QFD: 将QFD决策过程记录在区块链上,提高透明度与可追溯性 智能合约自动验证技术特性达标情况 元宇宙环境中的QFD: 在虚拟世界中构建和测试产品概念,实时收集全球用户反馈 数字孪生(Digital Twin)技术模拟不同技术特性组合的效果 QFD作为连接顾客与技术的桥梁,其核心价值在于系统化的需求转化思维而非特定工具形式。随着技术进步和市场变化,QFD的具体方法会持续创新,但其确保"做正确的事"(而不仅是"正确地做事")的基本哲学将长期指导产品开发实践。组织应把握QFD的本质,灵活适应当代产品开发的挑战,持续为顾客创造卓越价值。 注册或登陆Boss协会可免费下载!1 点积分 - IATF16949审核员指南(第五版)资料分享

_b9b0b7.png)

_6cf02d.png)

_6d4f93.png)

_77267e.png)

.png.7dca72768802703147ca81ad16a640d5.png)

.thumb.png.3c67b29a6a340b83b840dea2e0d883b7.png)